A máquina injetora de borracha tipo ângulo (silicone) é adequada para a instalação de diferentes ti...

Categoria de Produto

Máquina de injeção de borracha (silicone) Fabricantes

-

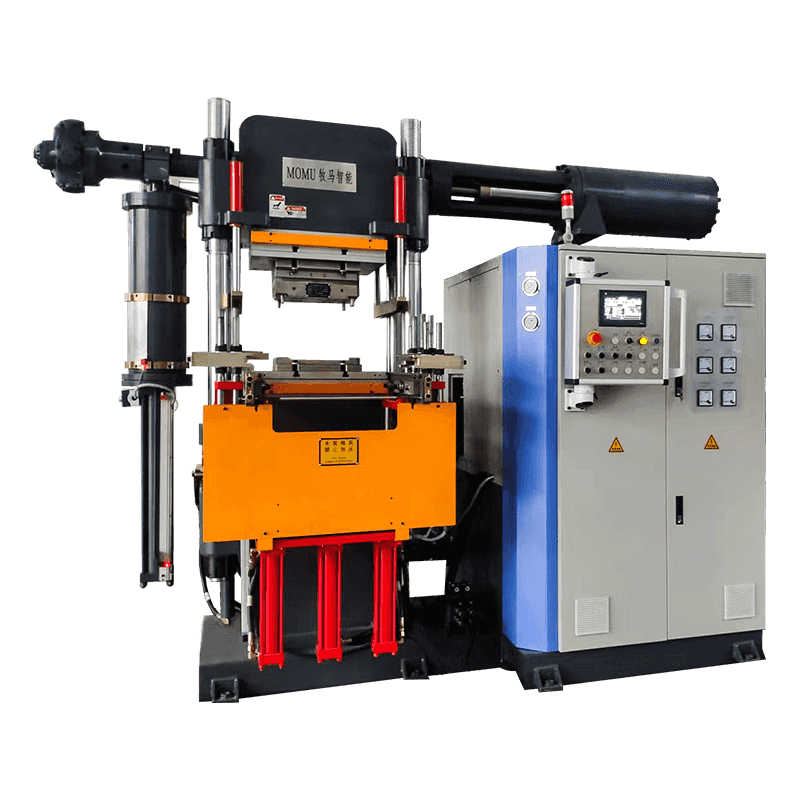

Máquina de moldagem por injeção de borracha tipo ângulo (silicone)

A máquina injetora de borracha tipo ângulo (silicone) é adequada para a instalação de diferent

-

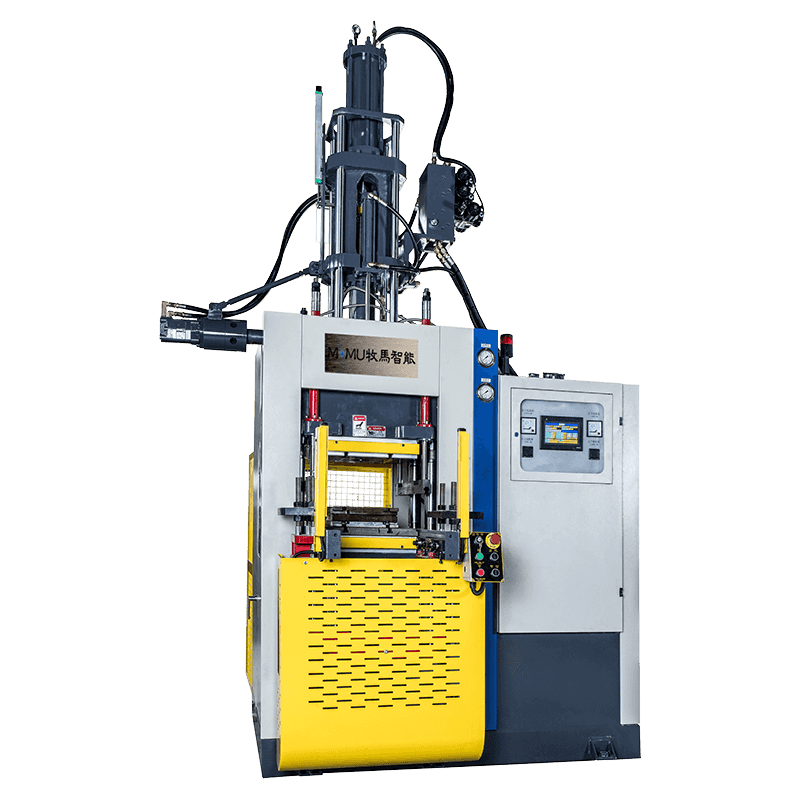

Máquina vertical de moldagem por injeção de borracha (silicone)

A injetora vertical de borracha (silicone) possui rápida velocidade de injeção e alta pressão d

-

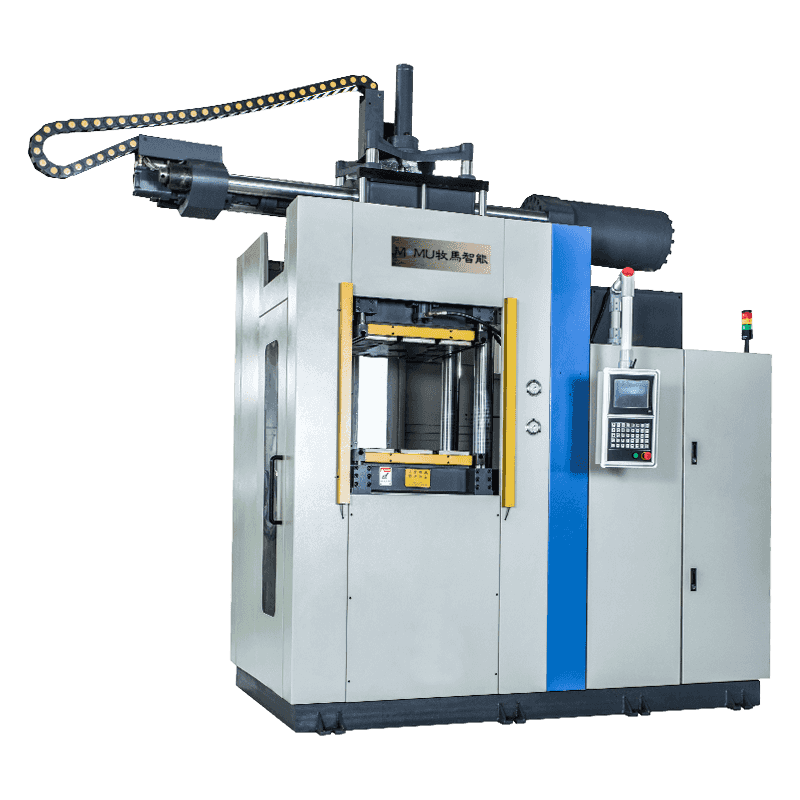

Primeira a entrar, primeira a sair, máquina de moldagem por injeção de borracha (silicone)

A máquina de moldagem por injeção de borracha (silicone) first-in-first-out adota um sistema de

-

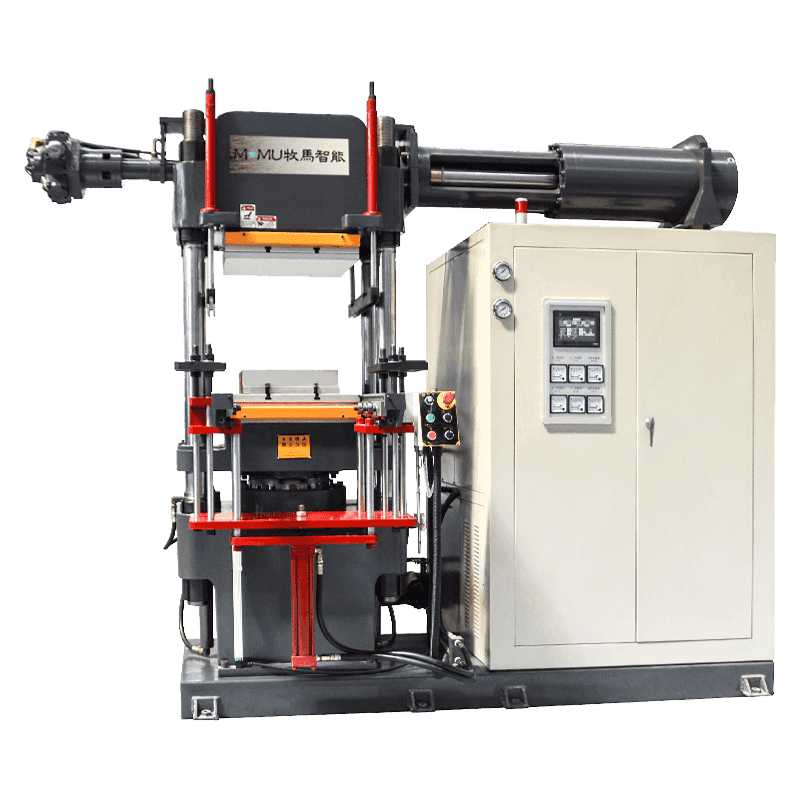

Máquina de moldagem por injeção de borracha horizontal (silicone)

Uma máquina injetora de borracha horizontal (silicone), também conhecida como máquina injetora d

-

Máquina vertical de moldagem por injeção de borracha (silicone)

consulte Mais informaçãoA injetora vertical de borracha (silicone) possui rápida velocidade de injeção e alta pressão de in...

-

Primeira a entrar, primeira a sair, máquina de moldagem por injeção de borracha (silicone)

consulte Mais informaçãoA máquina de moldagem por injeção de borracha (silicone) first-in-first-out adota um sistema de inj...

-

Máquina de moldagem por injeção de borracha horizontal (silicone)

consulte Mais informaçãoUma máquina injetora de borracha horizontal (silicone), também conhecida como máquina injetora de b...

Fabricante profissional de máquinas de moldagem de borracha e plástico

Principalmente envolvida na pesquisa, desenvolvimento e produção de máquinas injetoras de borracha, máquinas injetoras de silicone, máquinas de vulcanização a vácuo, máquinas de vulcanização de placas e baquelite, BMC e outros equipamentos de moldagem por injeção de alta precisão. Após anos de desenvolvimento, a empresa tornou-se uma força de pesquisa e desenvolvimento, sistema avançado de gestão de qualidade, a formação de inovação independente, tecnologia como a competitividade central das empresas de fabricação de máquinas de borracha. A qualidade do produto é a base da sobrevivência da empresa, a fim de garantir totalmente a estabilidade e a vida útil da máquina, por um lado, a empresa estabeleceu uma estreita parceria com a gigante mundial de controle de fluidos Bosch, a japonesa Yuken, a Siemens e a chave peças de equipamentos elétricos, hidráulicos e de vedação são todos importados; por outro lado, organizar o departamento de pesquisa e desenvolvimento com vários institutos de pesquisa, adotar tecnologia avançada europeia, otimizar o design do produto e, combinado com anos de experiência prática, tornar o produto razoável, seguro e eficiente, de modo a fornecer aos usuários soluções adequadas máquina de moldagem por injeção de precisão.

Entrem Toque conosco.

-

{artigo item="vo" cat="news" order="1" by="time" limit="4" child="1" no_p="0" no_search="1"

núm_página="5"}

-

Uma máquina injetora de borracha horizontal (silicone), também conhecida como máquina injetora de borracha horizontal t...

CONSULTE MAIS INFORMAÇÃO

{/article}

Como os materiais e técnicas de isolamento contribuem para a redução do consumo de energia em máquinas injetoras de borracha de silicone?