Os isoladores são componentes críticos em sistemas elétricos, garantindo segurança, estabilidade e operação confiável. Os isoladores de fabricação requerem precisão, consistência e eficiência, o que torna crucial a escolha de uma máquina de moldagem por injeção de isoladores para qualquer instalação de produção. A seleção da máquina certa afeta a capacidade de produção, qualidade do produto, custos operacionais e eficiência a longo prazo.

Este guia explora os principais fatores, tipos de máquinas, considerações tecnológicas e dicas práticas para escolher a máquina de moldagem de injeção certa para suas necessidades de produção.

Entendendo as máquinas de moldagem de injeção de injeção

Uma máquina de moldagem por injeção de isoladores é projetada para produzir isoladores elétricos de alta qualidade, injetando material fundido, tipicamente cerâmica, resina epóxi ou polímeros compostos em moldes de precisão. A máquina deve manter o controle rigoroso da temperatura, a consistência da pressão e o tempo preciso da injeção para garantir que o isolador final não tenha defeitos, como bolhas de ar, rachaduras ou pontos fracos.

Os principais componentes de uma máquina de moldagem de injeção de isoladores incluem:

Unidade de injeção: aquece e injeta a matéria -prima no molde.

Unidade de fixação: mantém o molde firmemente e garante a pressão correta durante a injeção.

Sistema de controle: regula a temperatura, a velocidade de injeção, a pressão e o tempo do ciclo.

Mold: cavidades de engenharia de precisão que definem a forma e as características do isolador.

A qualidade do produto final depende não apenas da máquina, mas também da qualidade do molde, da seleção de materiais e dos parâmetros de processo.

Fatores a serem considerados ao escolher uma máquina de moldagem de injeção de isoladores

A escolha da máquina de moldagem de injeção certa requer uma consideração cuidadosa de vários fatores, incluindo volume de produção, compatibilidade de material, tipo de máquina e características tecnológicas.

1. Volume de produção e tempo de ciclo

A primeira consideração é quantos isoladores você precisa produzir. As máquinas variam amplamente em sua força de fixação, velocidade de injeção e eficiência do ciclo, que afetam diretamente a produção de produção.

Produção de baixo volume: máquinas menores com capacidade de injeção moderada podem ser suficientes para protótipos ou execuções limitadas.

Produção de alto volume: grandes máquinas com força de aperto mais alta e ciclos de injeção mais rápidos são ideais para a produção em massa.

A compreensão de suas metas de produção garante que você evite pagar em excesso por uma máquina que é muito poderosa ou com baixo desempenho com uma máquina muito pequena.

2. Compatibilidade do material

Os isoladores podem ser feitos de cerâmica, polímeros compostos, resinas termoestivas ou materiais epóxi, cada um com requisitos exclusivos de processamento.

Isoladores de cerâmica: requerem máquinas com alta pressão de injeção e controle preciso da temperatura devido à alta viscosidade da pasta cerâmica.

Isoladores de polímero ou epóxi: as máquinas devem lidar com materiais termofímetro, mantendo calor e pressão consistentes para a cura.

Materiais compostos: as máquinas devem garantir a mistura adequada e a injeção homogênea para evitar defeitos.

Selecionar uma máquina compatível com o material escolhido é essencial para manter a qualidade do produto e reduzir o desperdício.

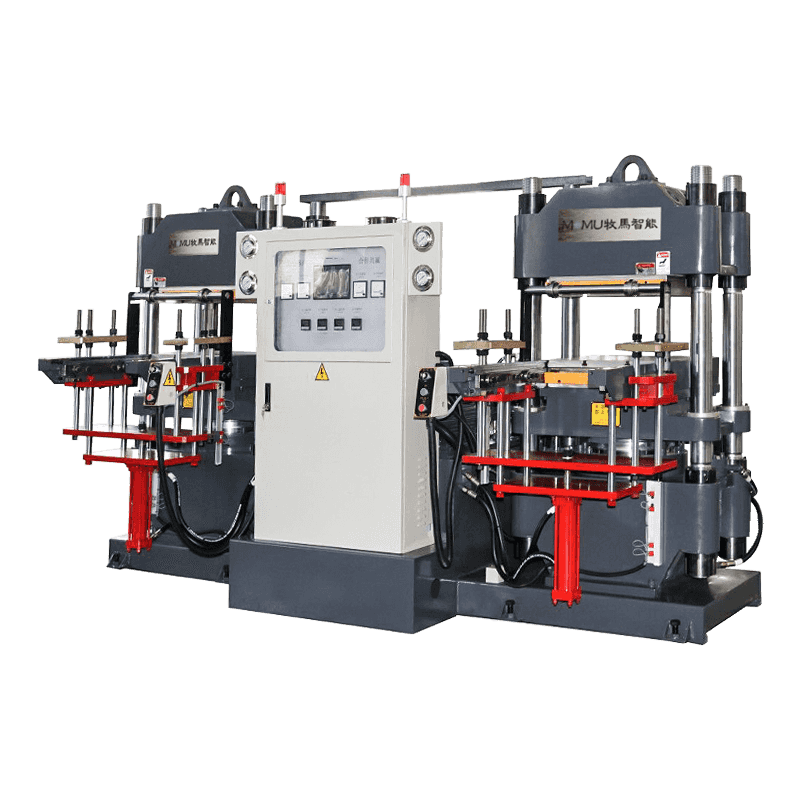

![]()

3. Força de fixação e capacidade de injeção

A força de fixação determina a capacidade da máquina de manter o molde fechado durante a injeção, impedindo a formação de flash e a deformação do molde. As máquinas variam de algumas toneladas a centenas de toneladas de força de fixação.

A capacidade de injeção refere -se ao volume de material que a máquina pode injetar por ciclo. Máquinas com maior capacidade são adequadas para isoladores maiores ou taxas de produção mais rápidas, enquanto máquinas menores são adequadas para isoladores compactos ou produção de baixo volume.

A escolha da força de fixação correta e da capacidade de injeção garante precisão dimensional, qualidade da superfície e integridade estrutural.

4. Precisão e tolerância

Os isoladores elétricos requerem tolerâncias dimensionais apertadas e acabamentos de superfície lisa para garantir o isolamento adequado e o desempenho mecânico. Máquinas de moldagem de injeção avançada Recurso:

Sistemas de injeção controlados por servo: Ofereça controle preciso da velocidade e pressão da injeção.

Controle de temperatura de várias zonas: mantém o fluxo de material uniforme e evita pontos quentes.

Sistemas de monitoramento em tempo real: detecte anomalias e ajuste os parâmetros automaticamente.

Máquinas com maior precisão reduzem defeitos, minimizam a sucata e melhoram a eficiência geral da produção.

5. Automação e recursos tecnológicos

As máquinas modernas de moldagem por injeção de injeção geralmente incorporam recursos de automação que aumentam a eficiência e reduzem os custos de mão -de -obra. Esses recursos incluem:

Braços robóticos para manuseio de mofo: automatize a remoção e colocação de isoladores.

Sistemas de alimentação de material automatizado: Garanta o fornecimento consistente de material e reduza os erros manuais.

Software de monitoramento de dados e controle de processos: coleta dados de produção, monitora o desempenho da máquina e permite a manutenção preditiva.

A escolha de uma máquina com recursos de automação adequada depende da sua escala de produção, disponibilidade de mão -de -obra e requisitos de qualidade.

6. Eficiência energética

As máquinas de moldagem por injeção consomem energia significativa durante os processos de aquecimento, injeção e fixação. Máquinas com unidades servoelétricas, aquecedores de economia de energia e tempos de ciclo otimizados podem reduzir significativamente o consumo de energia.

Investir em uma máquina com eficiência energética não apenas reduz os custos operacionais, mas também suporta metas de sustentabilidade, o que pode ser cada vez mais importante para a conformidade regulatória e a responsabilidade corporativa.

7. Compatibilidade e tamanho de molde

O tamanho e o tipo de molde de seleção diretamente de máquinas de impacto. Considerar:

Dimensões máximas do molde: verifique se a máquina pode acomodar o tamanho do molde.

Material e complexidade do molde: os moldes complexos requerem máquinas com capacidades precisas de injeção e fixação.

Moldes com várias cavernas: para a produção de alto volume, uma máquina que suporta moldes com várias cavidades aumenta a produção.

A seleção de uma máquina compatível com os projetos de molde garante flexibilidade no desenvolvimento de produtos e ciclos de produção eficientes.

8. Manutenção e suporte pós-venda

A manutenção é crucial para garantir a confiabilidade a longo prazo e a qualidade consistente da produção. Ao escolher uma máquina, considere:

Facilidade de manutenção: Máquinas com componentes acessíveis e design modular reduzem o tempo de inatividade.

Disponibilidade de peças de reposição: verifique se o fabricante fornece acesso rápido e fácil a peças de reposição.

Suporte técnico: Serviço e treinamento confiáveis pós-venda e treinamento para operadores melhoram a produtividade.

Máquinas com fortes redes de suporte reduzem o risco operacional e melhoram a continuidade da produção.

Tipos comuns de isoladores máquinas de moldagem de injeção

Existem vários tipos de máquinas de moldagem por injeção adequadas para a produção de isolantes:

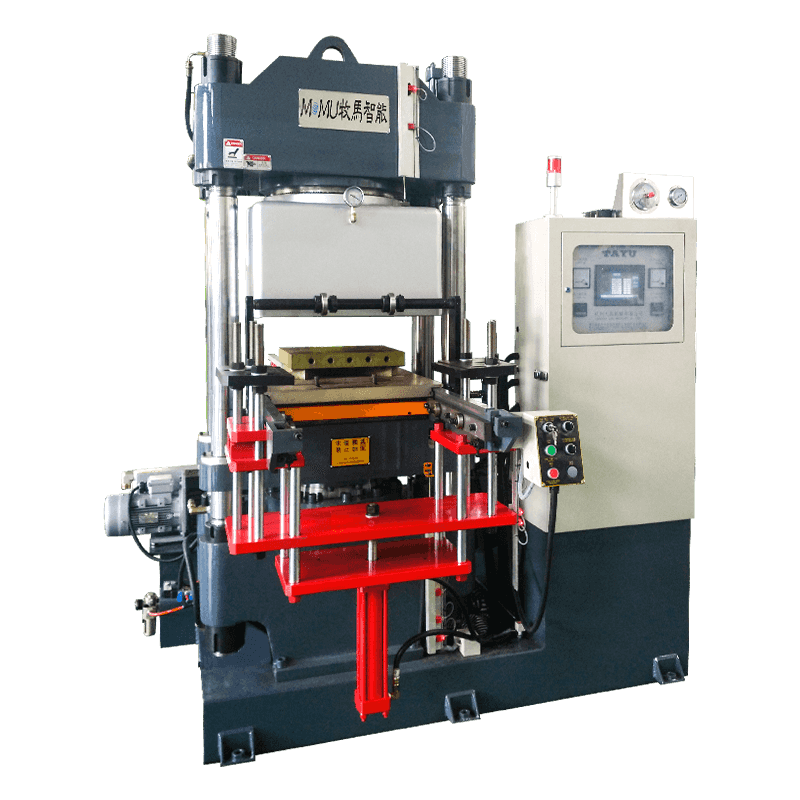

Máquinas de moldagem por injeção hidráulica: máquinas tradicionais com aperto robusto e força de injeção. Adequado para materiais de cerâmica e alta viscosidade.

Máquinas de moldagem por injeção servo-elétrica: Energy-Eficiente, Precisa e mais rápido. Ideal para polímeros termoestivos e materiais compósitos.

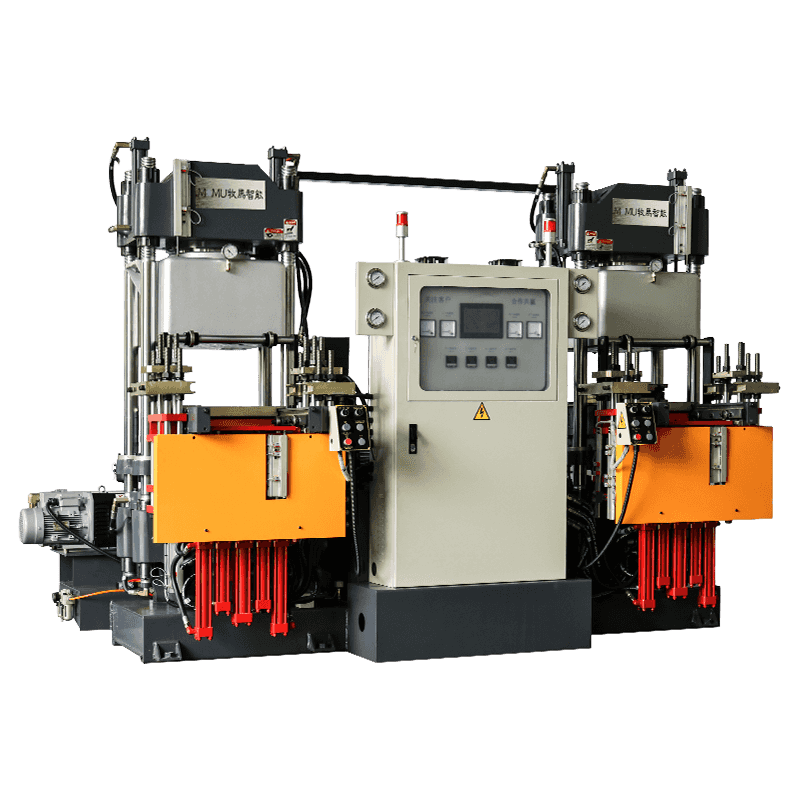

Máquinas de moldagem por injeção híbrida: combine sistemas hidráulicos e elétricos para obter alta força e precisão, adequadas para formas complexas de isolantes.

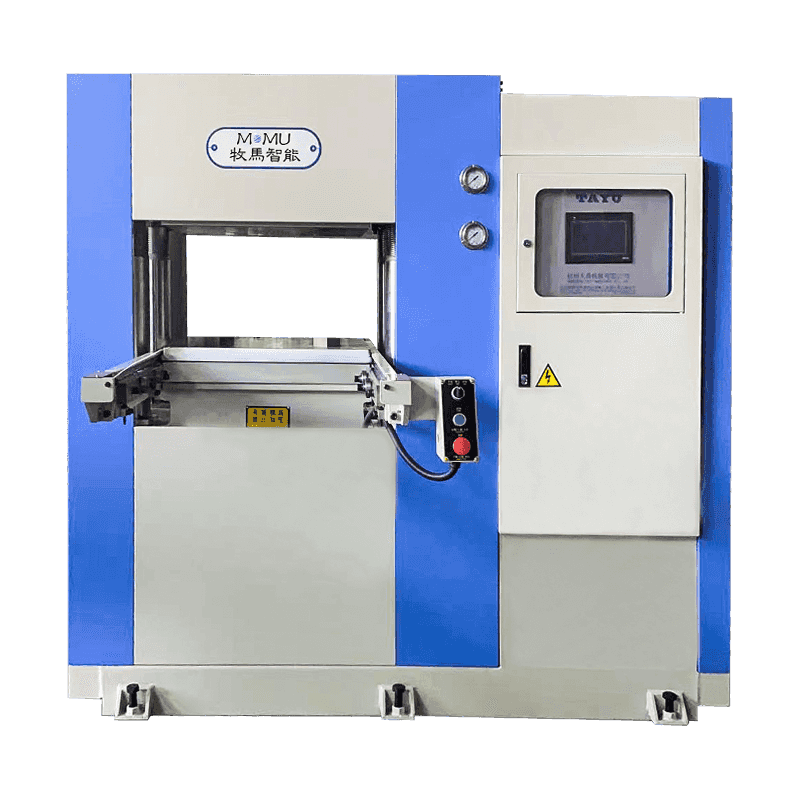

Máquinas de moldagem por injeção vertical: usadas para inserir moldagem, permitindo a colocação precisa de inserções metálicas ou condutoras em isoladores.

Compreender o tipo de máquina ajuda a atender às necessidades de produção com as capacidades mecânicas e tecnológicas corretas.

Dicas práticas para selecionar a máquina certa

Avalie as necessidades de produção: determine os requisitos diários ou semanais de saída e os tamanhos esperados de produtos.

Considere os requisitos do material: corresponda à máquina com o tipo de material que você planeja usar.

Foco na precisão: os isoladores de alta qualidade exigem máquinas capazes de tolerâncias rígidas e produção sem defeitos.

Revise as opções de automação: decida se você precisa de manuseio robótico, alimentação automatizada ou monitoramento de processos.

Planeje a eficiência energética: as máquinas com recursos de economia de energia reduzem os custos de longo prazo.

Verifique a manutenção e o suporte: Garanta fácil acesso a peças de reposição e assistência técnica confiável.

Produção da amostra de teste: quando possível, teste a máquina com material e molde reais para verificar a qualidade e o tempo de ciclo.

Conclusão

A seleção da máquina de moldagem por injeção de isoladores certos é uma decisão crítica que afeta a eficiência da produção, a qualidade do produto e a lucratividade geral. O ideal da máquina equilibra o volume de produção, a compatibilidade do material, a precisão, a automação, a eficiência energética e as considerações de manutenção.

Para os fabricantes com o objetivo de produzir isoladores elétricos de alta qualidade, o investimento na máquina de moldagem de injeção correta garante desempenho consistente, reduz o desperdício e suporta o sucesso operacional a longo prazo. Ao avaliar cuidadosamente suas necessidades de produção e recursos da máquina, você pode escolher uma solução que ofereça confiabilidade, eficiência e isoladores de alta qualidade para uma ampla gama de aplicações industriais e elétricas.