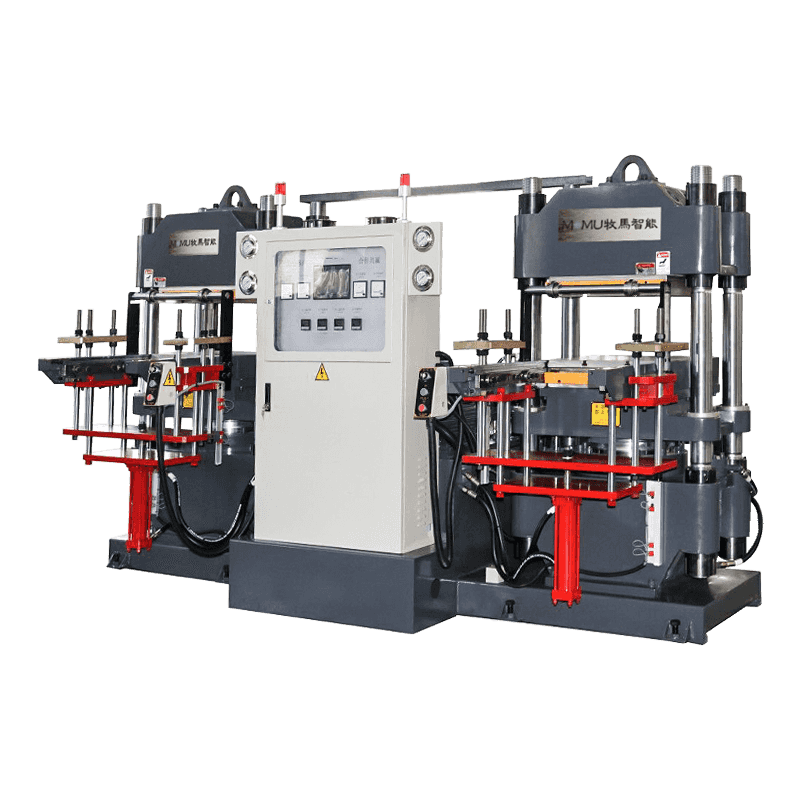

Um máquina isolante desempenha um papel crucial na fabricação e processamento de isoladores elétricos, que são componentes essenciais em sistemas de energia elétrica. Essas máquinas são projetadas para produzir isoladores de alta qualidade que ajudam a isolar e proteger os condutores elétricos, evitando fluxos indesejados de eletricidade e garantindo a segurança nas redes elétricas. Seja para linhas de energia de alta tensão, transformadores ou outros equipamentos elétricos, a máquina isoladora é um ativo crítico para garantir a integridade e o desempenho de todo o sistema de energia.

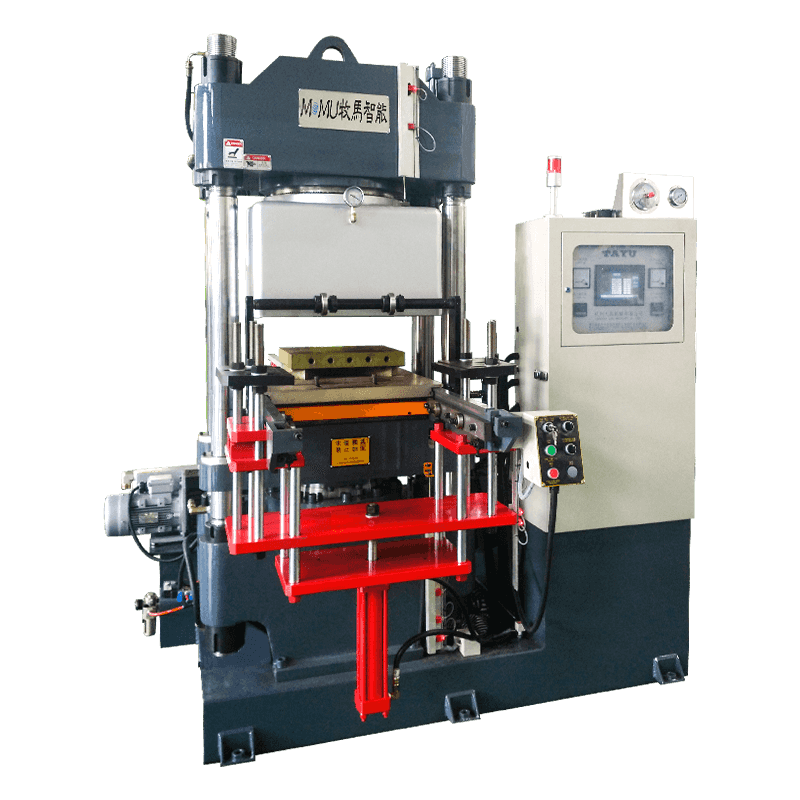

Uma das características mais significativas de uma máquina isolante é sua capacidade de fornecer precisão no processo de fabricação. Os isoladores devem atender a rigorosos padrões de desempenho elétrico e mecânico, e qualquer variação em seu projeto pode comprometer sua eficácia. As máquinas isolantes modernas são equipadas com sistemas de controle avançados que permitem uma produção altamente precisa, garantindo que cada isolador atenda às especificações exigidas de tamanho, formato e composição do material.

Essa precisão é especialmente importante para aplicações de alta tensão, onde mesmo um pequeno defeito em um isolador pode causar arco elétrico ou falha. Com máquinas isoladoras, os fabricantes podem produzir consistentemente isoladores com a resistência elétrica e mecânica necessárias para suportar condições operacionais adversas.

As máquinas isoladoras são projetadas para produção automatizada de alta velocidade, aumentando significativamente a eficiência em comparação com métodos manuais ou semiautomáticos. Essas máquinas normalmente apresentam sistemas de manuseio automatizados que gerenciam o carregamento, a formação e o processamento de materiais, como cerâmica, vidro ou polímeros, que são comumente usados para isoladores.

![]()

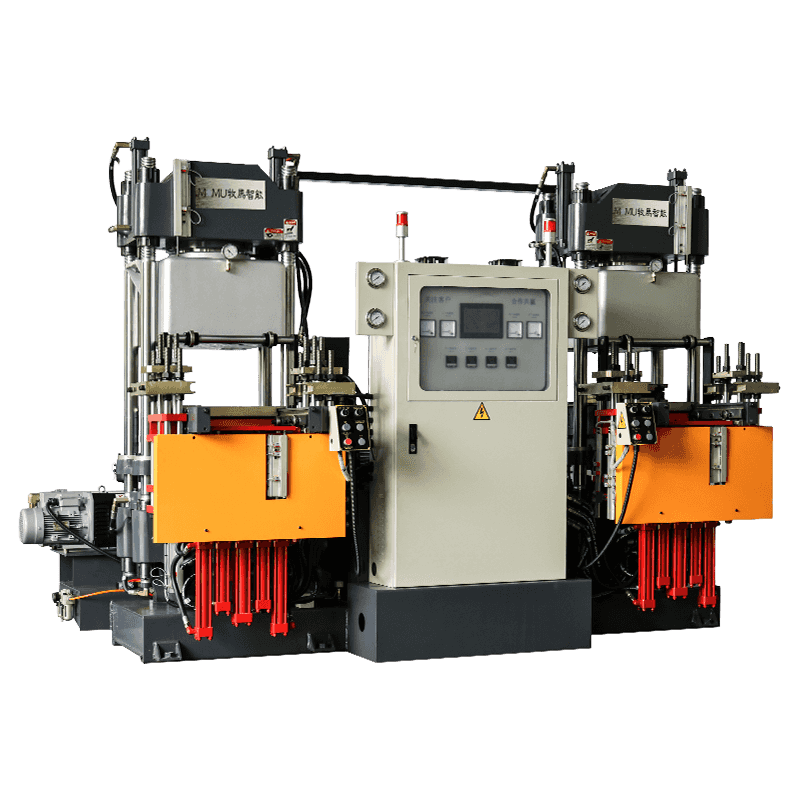

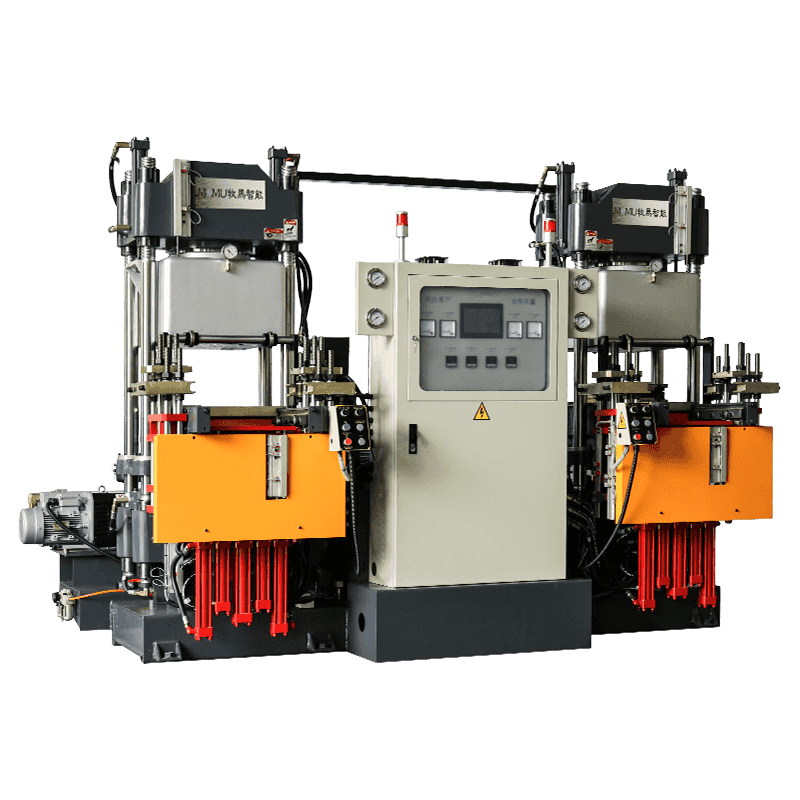

A eficiência dessas máquinas permite a produção em larga escala, atendendo às demandas de indústrias que necessitam de grandes volumes de isoladores para expansão, manutenção ou modernização da rede elétrica. Além disso, muitas máquinas modernas são capazes de produzir diferentes tipos de isoladores (como isoladores de pino, de suspensão e de poste) simplesmente ajustando as configurações da máquina, o que adiciona versatilidade ao processo de fabricação.

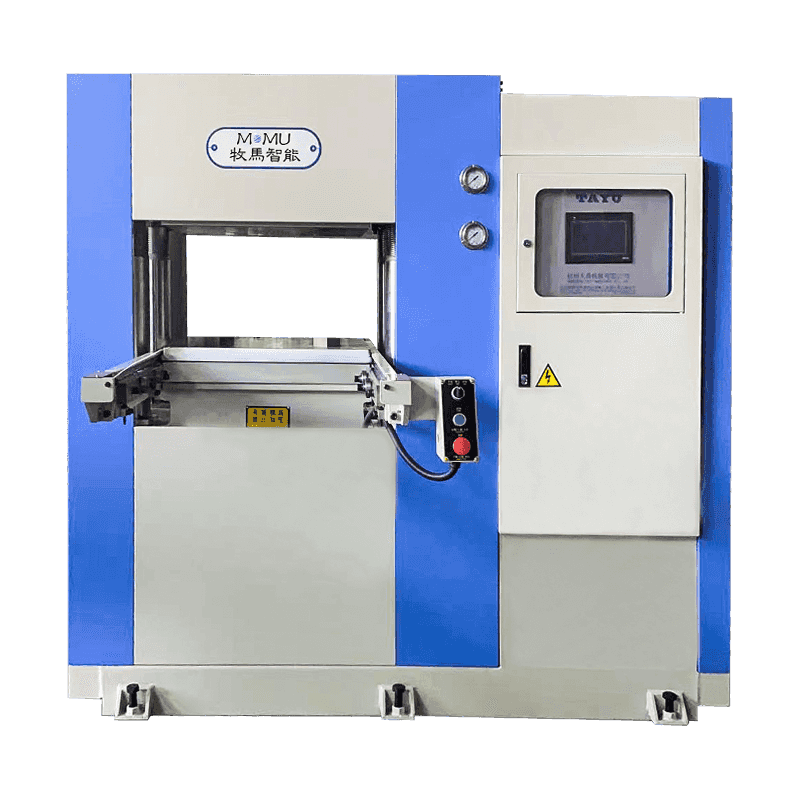

Os isoladores produzidos por máquinas isoladoras são projetados para durabilidade e desempenho de longo prazo. Essas máquinas incorporam tecnologias de moldagem, prensagem e cura de última geração que garantem que o material utilizado seja processado em condições ideais, resultando em isoladores que podem suportar estresse mecânico, temperaturas extremas e exposição a fatores ambientais como umidade, UV radiação e poluentes.

Por exemplo, as máquinas isolantes usadas para produzir isoladores cerâmicos normalmente incluem fornos de alta temperatura que garantem a vitrificação adequada do material cerâmico, resultando em um produto altamente denso e durável. Isto garante que os isoladores possam manter suas propriedades de isolamento elétrico durante décadas de serviço, mesmo em ambientes externos agressivos.

O controle de qualidade é uma parte vital da produção de isoladores, e muitas máquinas isolantes modernas vêm equipadas com sistemas de inspeção automatizados. Esses sistemas usam tecnologias como sistemas de visão, sensores e métodos de testes não destrutivos para detectar quaisquer defeitos nos isoladores à medida que são produzidos.

Por exemplo, a máquina pode verificar automaticamente se há trincas, superfícies irregulares ou inconsistências na composição do material, rejeitando quaisquer isoladores que não atendam aos padrões de qualidade estabelecidos. Esse controle de qualidade em tempo real ajuda a reduzir o desperdício, melhorar a qualidade geral do produto e garantir que apenas isoladores que atendam aos mais altos padrões sejam enviados aos clientes.

Muitas das máquinas isolantes atuais são projetadas tendo em mente a eficiência energética, o que é especialmente importante dada a natureza intensiva de energia da produção de isoladores. Tecnologias avançadas de isolamento e motores energeticamente eficientes são comumente usados nessas máquinas para reduzir o consumo de energia. Além disso, as máquinas isoladoras são projetadas para minimizar desperdícios durante o processo de produção, como reutilização de materiais ou redução de sucata.

Para os fabricantes focados na sustentabilidade, estas máquinas podem ser uma parte essencial da redução do impacto ambiental dos seus processos de produção. Máquinas isolantes com eficiência energética também ajudam a reduzir os custos operacionais, tornando a produção de isoladores mais econômica ao longo do tempo.

As máquinas isoladoras são altamente personalizáveis, permitindo que os fabricantes adaptem as máquinas para atender a requisitos específicos de produção. Dependendo do tipo de isoladores necessários (por exemplo, para linhas de transmissão de alta tensão, redes de distribuição ou aplicações especializadas em transformadores e equipamentos de manobra), as configurações da máquina podem ser ajustadas para otimizar o processo de produção desses isoladores específicos.

Essa flexibilidade torna as máquinas isoladoras adequadas para uma ampla gama de indústrias, incluindo geração, transmissão e distribuição de energia, bem como outros setores que dependem de isolamento elétrico, como transporte e fabricação de equipamentos industriais pesados.

A segurança dos operadores é uma preocupação primordial na fabricação industrial, e as modernas máquinas isoladoras são projetadas com uma série de recursos de segurança para proteger os trabalhadores. Estes podem incluir sistemas de desligamento automatizados em caso de mau funcionamento, barreiras de proteção e designs ergonômicos que reduzem o risco de ferimentos durante a operação.

A natureza automatizada das máquinas isoladoras reduz a necessidade de intervenção manual, diminuindo as chances de erro humano e garantindo um ambiente de trabalho mais seguro.