Na moderna indústria transformadora, a produção de produtos de borracha tornou-se uma parte essencial de vários setores, desde o automóvel até aos dispositivos médicos. O processo de criação de peças de borracha de alta qualidade de forma eficiente e consistente é um desafio que muitos fabricantes enfrentam. Uma das tecnologias mais avançadas que melhorou significativamente a eficiência e a precisão da produção de borracha é a máquina de moldagem por injeção de borracha. Esta tecnologia inovadora revolucionou a indústria de fabricação de borracha, oferecendo diversas vantagens em relação aos métodos tradicionais de moldagem.

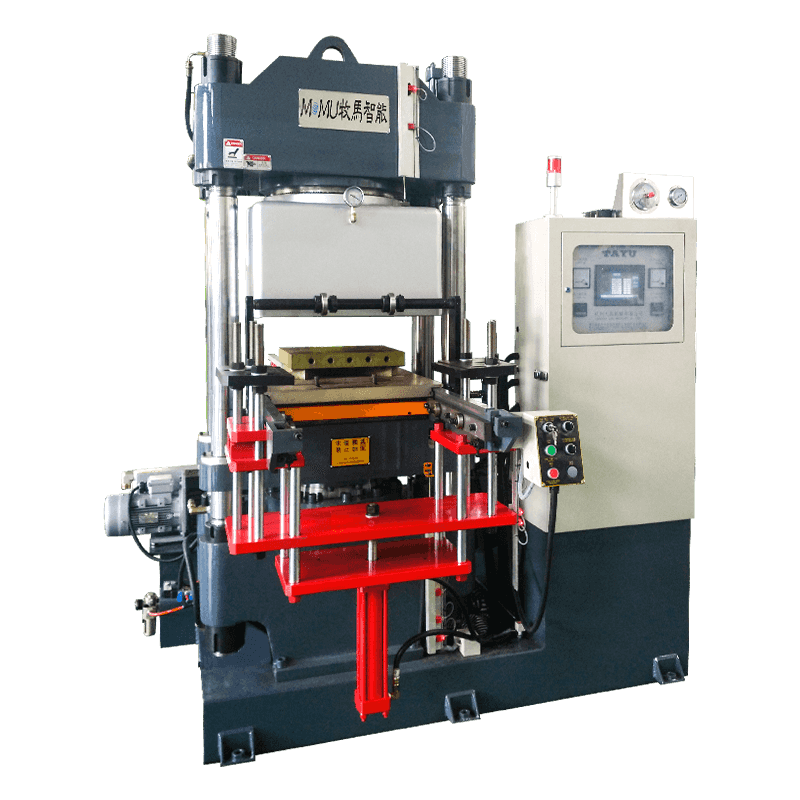

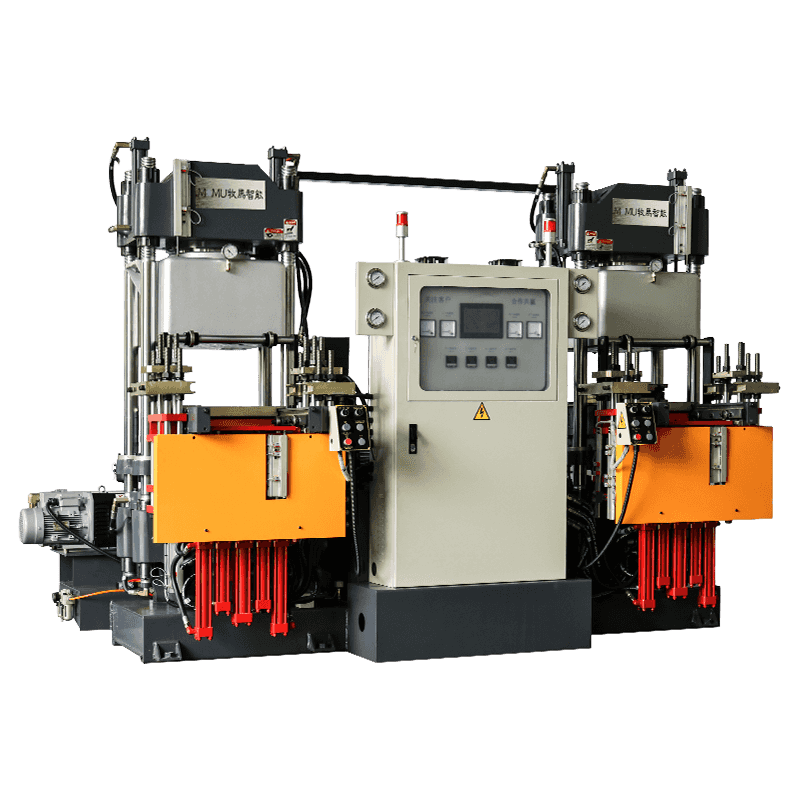

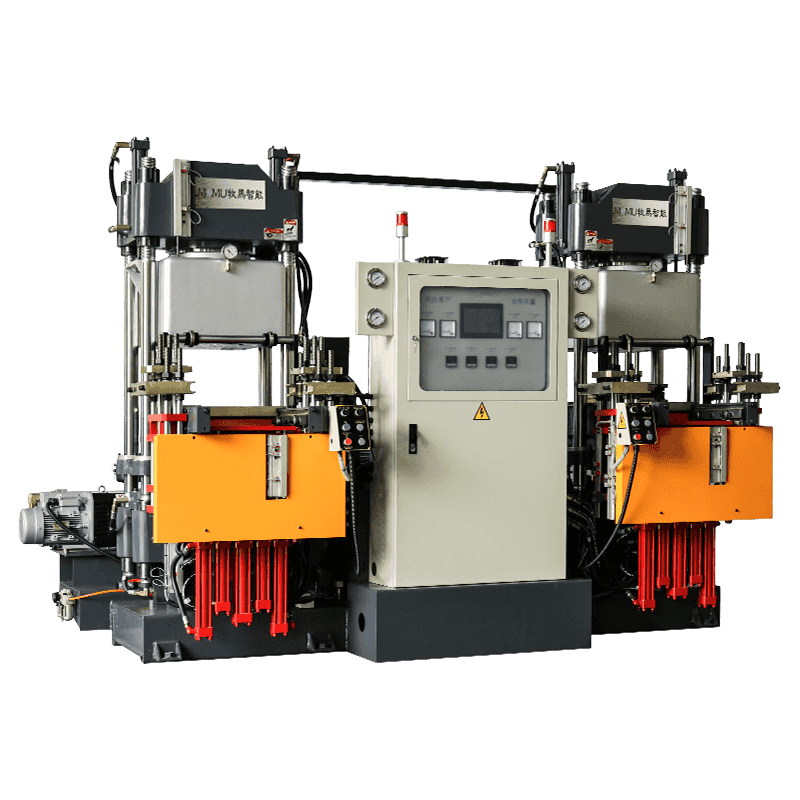

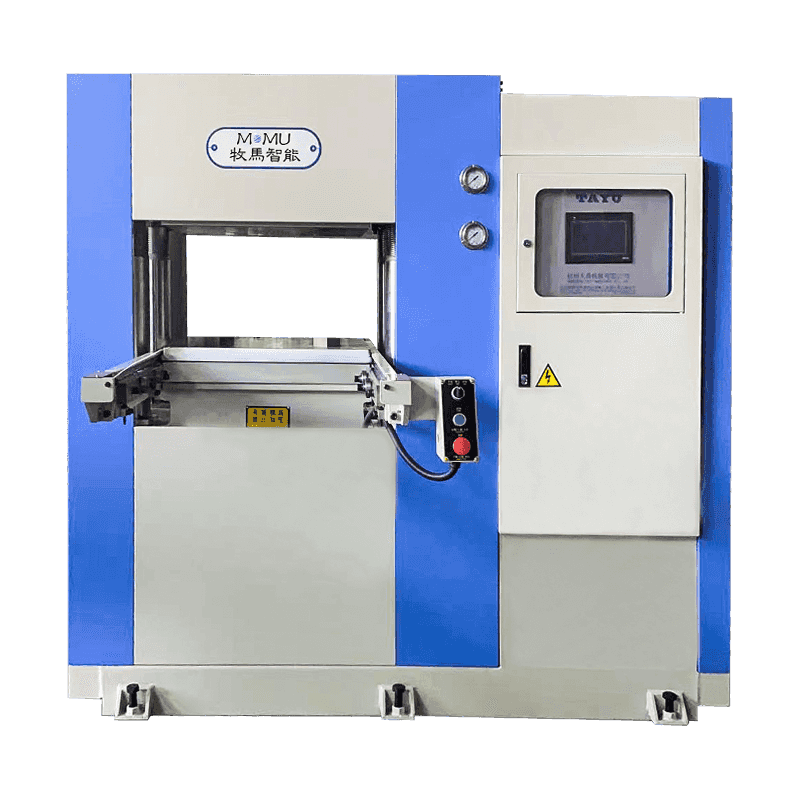

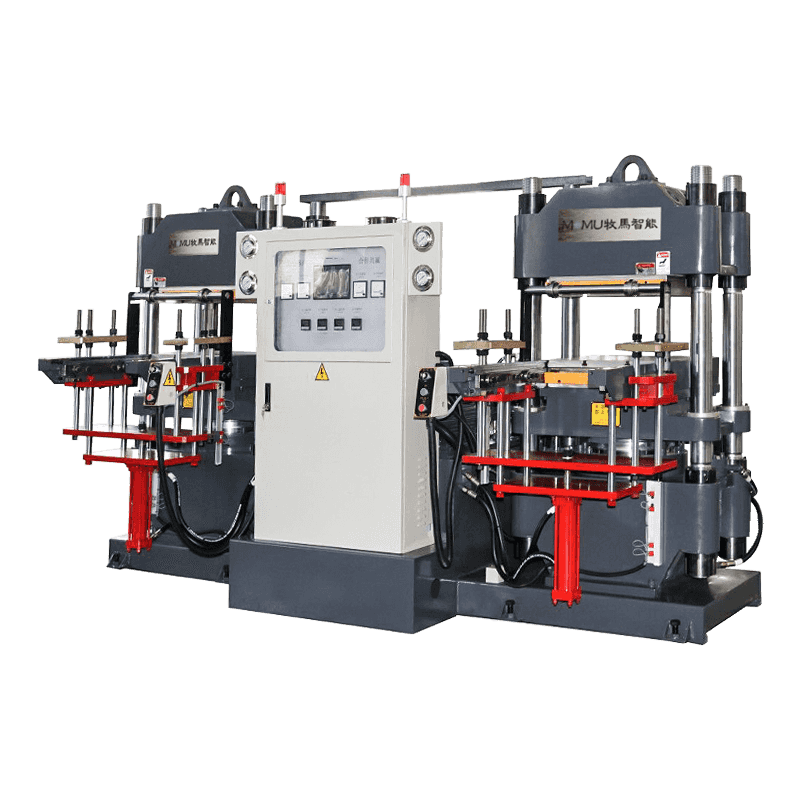

O máquina de moldagem por injeção de borracha consiste em vários componentes principais: uma unidade de injeção, uma unidade de fixação, um molde e um sistema de controle. A unidade de injeção é responsável por fundir e injetar o material de borracha no molde. A unidade de fixação mantém o molde no lugar durante o processo de injeção e garante que o material seja injetado sob pressão adequada. O próprio molde determina a forma e o tamanho finais da peça de borracha. Finalmente, o sistema de controle gerencia todo o processo, garantindo temperatura, pressão e tempo ideais para a injeção.

Uma das principais vantagens da moldagem por injeção de borracha é a sua capacidade de produzir peças de alta precisão. O processo de injeção permite tolerâncias extremamente rígidas e consistência em grandes séries de produção. Isto é particularmente importante em indústrias como a automotiva e de dispositivos médicos, onde a qualidade e a confiabilidade dos componentes de borracha são cruciais.

![]()

Em comparação com as técnicas tradicionais de moldagem de borracha, como moldagem por compressão ou moldagem por transferência, a moldagem por injeção de borracha oferece tempos de ciclo mais rápidos. O processo de injeção permite aquecimento, resfriamento e solidificação mais rápidos do material de borracha, resultando em maior produtividade. Esta é uma vantagem significativa para os fabricantes que procuram atender à alta demanda e melhorar a eficiência geral.

As máquinas de moldagem por injeção de borracha são excelentes na produção de peças de borracha com geometrias complexas e designs intrincados. A injeção de borracha de alta pressão em moldes permite a criação de formas detalhadas e componentes de paredes finas que seriam difíceis ou impossíveis de conseguir com outros métodos de moldagem. Isso torna a moldagem por injeção de borracha uma escolha ideal para a produção de componentes com características complexas, como vedações complexas ou juntas personalizadas.

As máquinas de moldagem por injeção de borracha podem lidar com uma ampla variedade de compostos de borracha, incluindo elastômeros termofixos e termoplásticos (TPEs). Essa versatilidade permite que os fabricantes produzam peças com diferentes propriedades físicas, como maior resistência ao calor, flexibilidade ou resistência química. A capacidade de usar uma variedade de materiais permite que os fabricantes adaptem seus produtos para atender a requisitos específicos de aplicação.

O processo de moldagem por injeção é altamente eficiente em termos de utilização de material. Ao contrário da moldagem por compressão, que muitas vezes leva ao excesso de material que deve ser aparado ou reciclado, a moldagem por injeção utiliza precisamente a quantidade de borracha necessária para cada peça. Isso reduz o desperdício e os custos de produção, tornando-o uma escolha ecologicamente correta e econômica para os fabricantes.

As máquinas injetoras de borracha são altamente automatizadas, reduzindo a necessidade de trabalho manual e minimizando erros humanos. A automação também permite ciclos de produção mais rápidos e uma saída de produto mais consistente. Embora o investimento inicial em uma máquina de moldagem por injeção de borracha possa ser maior em comparação com outros métodos, a economia a longo prazo em mão de obra, desperdício de material e tempo de produção pode resultar em benefícios de custo significativos.

As máquinas de moldagem por injeção de borracha são usadas em uma variedade de indústrias onde são necessárias peças de borracha de alto desempenho. Algumas das principais aplicações incluem:

Vedações de borracha, juntas, amortecedores de vibração e anéis de vedação são comumente produzidos em máquinas de moldagem por injeção de borracha. Esses componentes são cruciais para garantir a segurança, confiabilidade e eficiência dos sistemas automotivos.

Os dispositivos médicos geralmente requerem componentes de borracha, como vedações, diafragmas e juntas. A alta precisão e o ambiente de produção limpo que oferecem moldagem por injeção o tornam ideal para a área médica.

Os componentes de borracha usados em máquinas, bombas e válvulas são frequentemente produzidos por moldagem por injeção. A capacidade de produzir peças duráveis e de alta qualidade com rapidez e eficiência é essencial para aplicações industriais.

A moldagem por injeção de borracha também é usada para criar produtos de consumo, como calçados, punhos de borracha e capas de proteção. A versatilidade da máquina permite a produção de uma ampla gama de produtos para o uso diário.

Embora a moldagem por injeção de borracha ofereça muitas vantagens, também existem desafios que os fabricantes devem considerar. Por exemplo, o custo inicial de instalação de uma máquina injetora de borracha pode ser alto, o que pode ser uma barreira para fabricantes de pequena escala. Além disso, o design do molde desempenha um papel crucial no sucesso do processo de moldagem por injeção. Moldes mal projetados podem causar defeitos no produto final, como bolsas de ar ou distribuição irregular do material.

Além disso, a escolha do material de borracha e os parâmetros do processo de moldagem (como temperatura e pressão) devem ser cuidadosamente otimizados para cada aplicação. Configurações incorretas podem resultar em defeitos do produto ou desempenho abaixo do ideal.