UM borracha de silicone líquido (LSR) tornou -se um material amplamente utilizado em indústrias como dispositivos médicos, automóveis, eletrônicos e bens de consumo devido à sua flexibilidade, durabilidade e resistência ao calor. Para produzir componentes LSR de alta qualidade, os fabricantes confiam máquinas de fixação de molde de silicone líquido , que são máquinas de moldagem de injeção especializadas projetadas para lidar com as propriedades exclusivas do silicone. A manutenção e a solução de problemas dessas máquinas adequadas são cruciais para garantir a qualidade consistente do produto, maximizar a eficiência da produção e reduzir o tempo de inatividade.

Este artigo fornece um guia detalhado sobre a manutenção e a solução de problemas de máquinas de fixação de molde de silicone líquido, destacando práticas -chave, problemas comuns e estratégias preventivas para operadores e pessoal de manutenção.

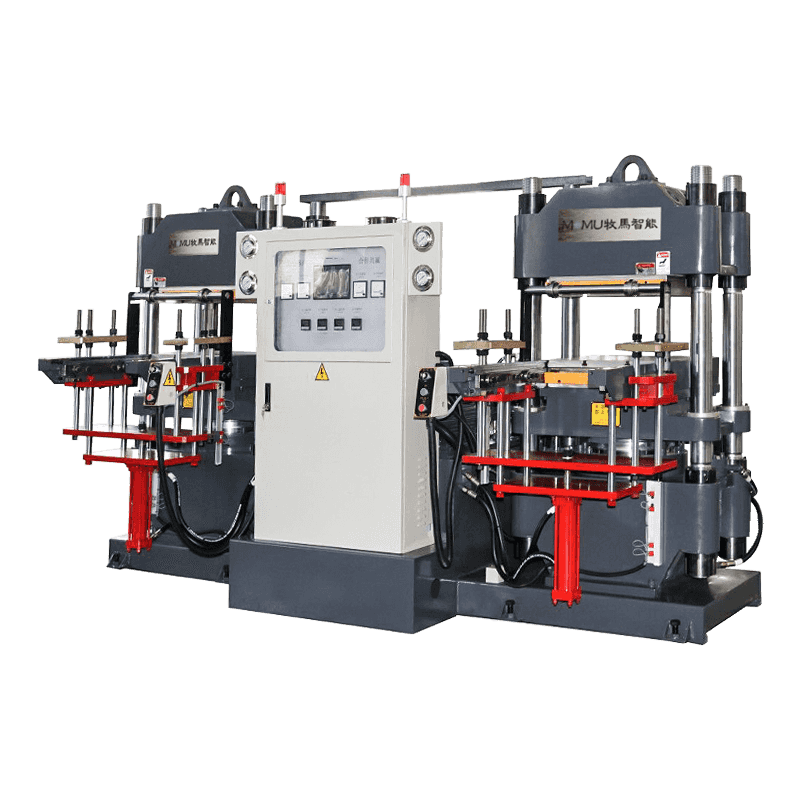

1. Compreendendo a máquina de fixação de molde de silicone líquido

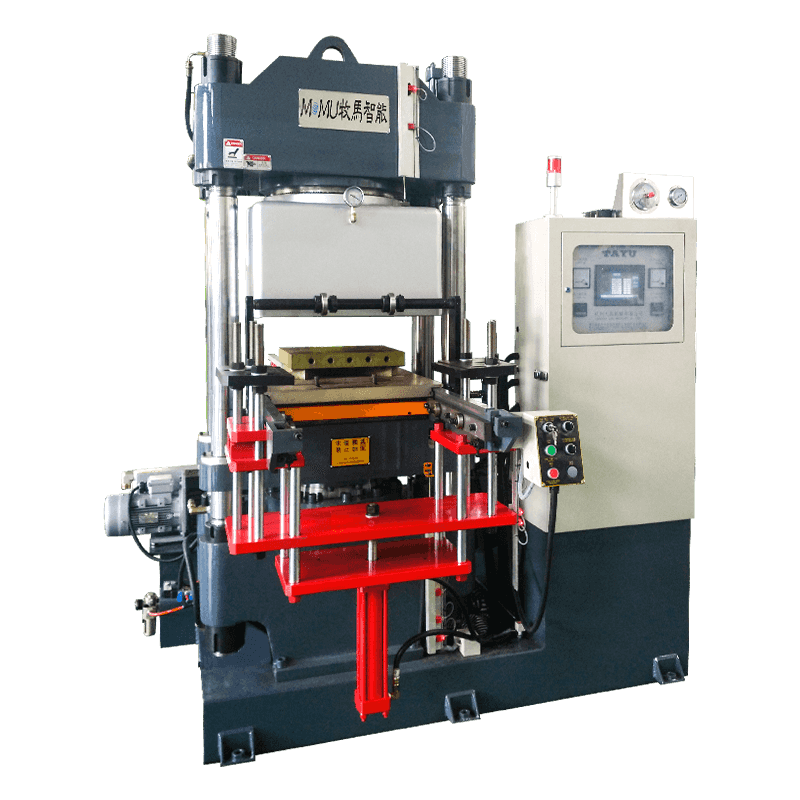

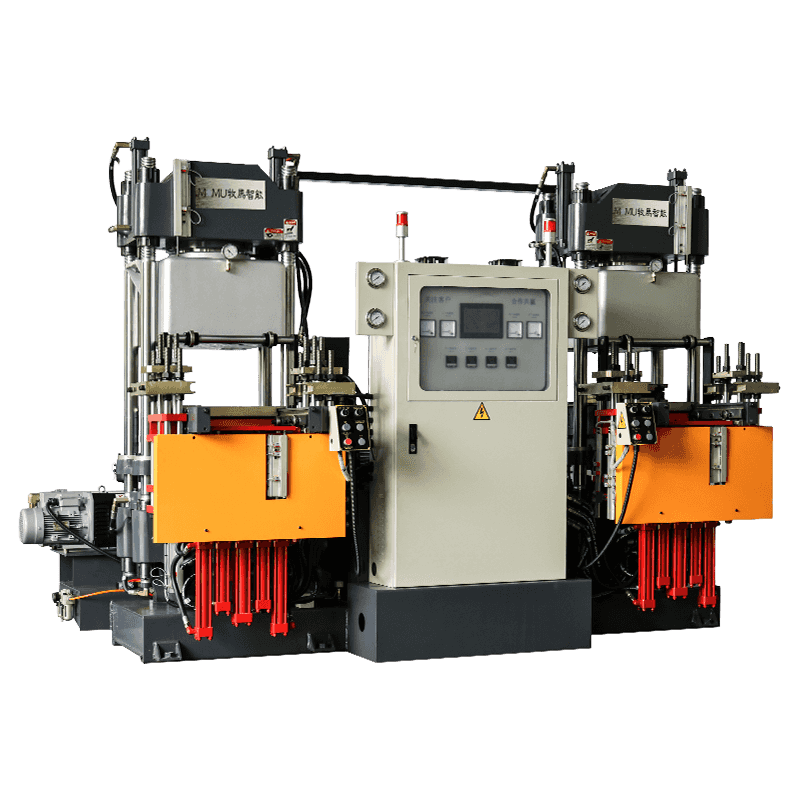

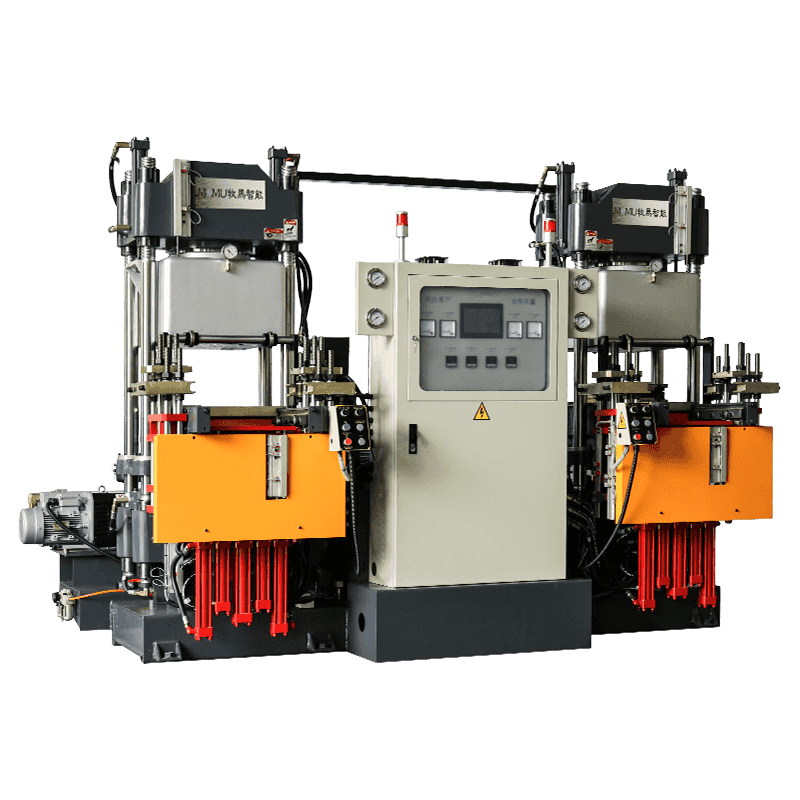

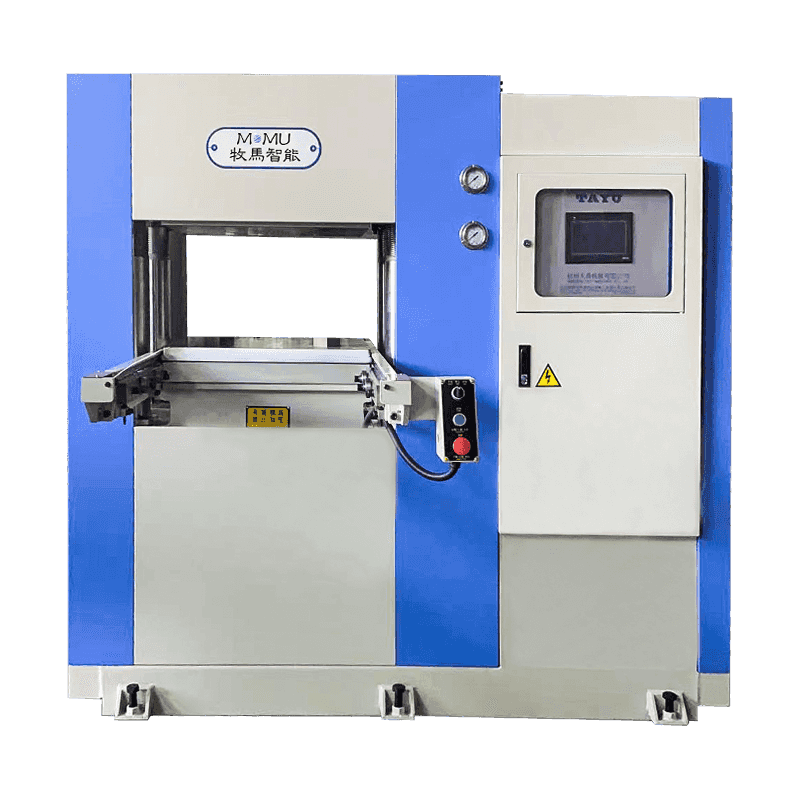

A máquina de fixação de molde de silicone líquido foi projetado para injetar e moldar borracha de silicone líquido de dois componentes em formas específicas com alta precisão. A máquina normalmente consiste em vários sistemas importantes:

- Unidade de aperto: Segura e protege o molde durante a injeção para garantir dimensões consistentes da peça e impedir a formação de flash.

- Unidade de injeção: Fornece quantidades precisas de silicone líquido na cavidade do molde sob pressão e temperatura controladas.

- Sistema de aquecimento e refrigeração: Mantém a temperatura ideal de molde e material para cura e liberação de peças.

- Sistema de controle: Monitora e regula a velocidade, pressão, temperatura e força da injeção para obter qualidade consistente.

Como o LSR se comporta de maneira diferente dos termoplásticos, as máquinas devem operar sob condições específicas, incluindo temperatura precisa do molde, velocidade de injeção e força de fixação, tornando a manutenção e a solução de problemas críticos para a produção confiável.

2. Práticas de manutenção de rotina

A manutenção adequada é essencial para a longevidade e o desempenho de uma máquina de fixação de molde de silicone líquido. Abaixo estão as principais práticas de manutenção:

2.1 Manutenção diária

- Limpe as superfícies da máquina: Remova todos os resíduos de silicone do bico de injeção, superfícies de molde e mesa de máquina. O silicone pode ser pegajoso e pode interferir no alinhamento do molde ou causar flash se não for limpo.

- Verifique os níveis de óleo hidráulico: Verifique se o sistema hidráulico possui óleo adequado e que a qualidade do petróleo atenda às especificações do fabricante. O óleo baixo ou contaminado pode reduzir a eficiência do pinçal e levar a uma qualidade de peça inconsistente.

- Inspecione o alinhamento do molde: Verifique se as metades do molde estão alinhadas adequadamente na unidade de fixação para evitar fixos irregulares e defeitos do produto.

- Lubrificar peças móveis: Aplique lubrificantes recomendados pelo fabricante para orientar trilhos, rolamentos e ligações mecânicas para reduzir o desgaste e prevenir a falha mecânica.

2.2 Manutenção semanal

- Inspecione mangueiras e conexões hidráulicas: Procure vazamentos, rachaduras ou acessórios soltos, que podem comprometer a força de fixação e a segurança da máquina.

- Verifique as unidades de controle de temperatura: Verifique se os aquecedores de mofo e os sensores de temperatura estão funcionando adequadamente para manter a cura uniforme.

- Examine componentes elétricos: Inspecione a fiação, os conectores e os sensores quanto a sinais de desgaste, corrosão ou superaquecimento.

2.3 Manutenção mensal

- Precisão da força de fixação de teste: Use ferramentas de calibração para verificar se a unidade de fixação está exercendo a força correta no molde. Isso é fundamental para prevenir o flash e garantir a consistência da peça.

- Substitua as vedações e juntas desgastadas: As vedações hidráulicas e as juntas do mofo podem se degradar ao longo do tempo devido ao calor e pressão, potencialmente causando vazamentos ou panificação irregular.

- Unidade de injeção limpa e inspecionada: Desmonte o bico de injeção e o êmbolo, se necessário, para remover o acúmulo de silicone que poderia impedir o fluxo.

2.4 Manutenção anual

- Revisão do sistema hidráulico: Substitua o óleo hidráulico, os filtros e os componentes gastos para manter a eficiência.

- Atualização do software do sistema de controle: Verifique se o sistema de controle da máquina está executando a versão mais recente do software para se beneficiar de um desempenho e diagnóstico aprimorados.

- Inspeção mecânica abrangente: Verifique a condição de trilhos de guia, rolamentos, parafusos e chapas de aperto quanto a sinais de desgaste ou desalinhamento.

![]()

3. Problemas comuns de solução de problemas

Mesmo com a manutenção adequada, os operadores podem encontrar problemas durante a produção de LSR. Compreender problemas comuns e suas soluções pode minimizar o tempo de inatividade.

3.1 Formação flash

Sintomas: O excesso de silicone penetra na cavidade do molde, criando material indesejado ao redor das bordas da peça.

Causas:

- Força de fixação insuficiente

- Moldes desgastados ou desalinhados

- Pressão de injeção incorreta ou velocidade

Soluções: - Aumente a força de fixação gradualmente e verifique se as metades do molde estão alinhadas adequadamente

- Inspecione as bordas do molde e substitua vedações ou juntas gastas

- Ajustar a velocidade e a pressão da injeção de acordo com as especificações do material

3.2 fotos curtas (enchimento incompleto)

Sintomas: As cavidades do molde são parcialmente preenchidas, resultando em peças incompletas.

Causas:

- Baixa pressão de injeção

- Bico de injeção bloqueado

- Temperatura incorreta do molde ou viscosidade de silicone

Soluções: - Aumentar a pressão de injeção dentro dos limites recomendados

- Bico limpo e unidade de injeção para remover obstruções

- Ajuste a temperatura do molde e verifique a razão de mistura de silicone

3.3 parte aderindo ao molde

Sintomas: As peças não são liberadas do molde, exigindo remoção manual.

Causas:

- Agentes de liberação de molde inadequados

- Temperatura do mofo muito baixa

- Tempo de cura insuficiente

Soluções: - Aplicar agentes apropriados de liberação de molde recomendados para LSR

- Aumente a temperatura do molde ligeiramente para melhor fluxo de silicone e cura

- Verifique se o tempo de cura adequado é mantido para cada ciclo

3.4 falhas hidráulicas ou mecânicas

Sintomas: A unidade de fixação falha em se mover, ocorrem quedas de pressão ou ruídos anormais.

Causas:

- Óleo hidráulico baixo ou contaminação

- Selos, rolamentos ou ligações mecânicas usadas

- Linhas hidráulicas bloqueadas ou restritas

Soluções: - Reabastecer ou substituir óleo hidráulico e filtros limpos

- Inspecione e substitua vedações desgastadas ou componentes mecânicos

- Verifique linhas hidráulicas para obstruções e garantir o fluxo de fluido adequado

3.5 erros elétricos ou de controle

Sintomas: A máquina para inesperadamente, exibe códigos de erro ou mostra operação inconsistente.

Causas:

- Sensores com defeito ou fiação

- Falhas de software no sistema de controle

- Superaquecimento de componentes de controle

Soluções: - Inspecionar e reparar ou substituir sensores com defeito ou fiação

- Reinicie e atualize o software de controle

- Certifique -se de resfriamento e ventilação adequados para painéis elétricos

4. Medidas preventivas

A prevenção é sempre melhor do que a solução de problemas reativa. Os fabricantes podem tomar várias etapas para minimizar o tempo de inatividade da máquina:

- Treinamento do operador: Verifique se todos os operadores são treinados para lidar com materiais LSR e entender as configurações da máquina, os requisitos de fixação e os protocolos de segurança.

- Calibração regular: Calibre periodicamente a força de fixação, pressão de injeção e sensores de temperatura para manter a precisão.

- Use materiais LSR de qualidade: As impurezas ou misturas incorretas de silicone podem entupir bicos ou afetar a cura, levando a defeitos e tensão da máquina.

- Programas de manutenção programada: Implementar inspeções de rotina e manutenção preventiva com base nas recomendações do fabricante.

- Documentação: Mantenha registros detalhados de atividades de manutenção, reparos e substituições de peças para identificar problemas recorrentes e otimizar os horários.

5. Considerações de segurança

Manter e solucionar problemas de uma máquina de fixação de molde de silicone líquido requer atenção cuidadosa à segurança:

- Sempre desconecte a energia e o suprimento hidráulico antes de executar a manutenção.

- Use equipamentos de proteção ao manusear moldes quentes, fluidos hidráulicos ou produtos químicos.

- Verifique se as peças móveis são imobilizadas durante a inspeção para evitar lesões.

- Siga as diretrizes do fabricante para operação segura e solução de problemas.

A adesão a essas práticas de segurança reduz o risco de acidentes e garante um ambiente de trabalho seguro para os operadores.

6. Conclusão

A manutenção e a solução de problemas adequadas de uma máquina de fixação de molde de silicone líquido são essenciais para a produção consistente de LSR de alta qualidade. Seguindo as rotinas de manutenção diárias, semanais, mensais e anuais, os operadores podem prolongar a vida útil da máquina, reduzir defeitos e maximizar a eficiência da produção. Problemas comuns, como flash, fotos curtas, aderência de peças, falhas hidráulicas e erros elétricos, podem ser efetivamente gerenciados pela compreensão de suas causas e aplicando soluções direcionadas.

Medidas preventivas, incluindo treinamento do operador, calibração programada, materiais LSR de alta qualidade e documentação abrangente, aumentam ainda mais a confiabilidade da máquina. Juntamente com a adesão aos protocolos de segurança, essas práticas garantem que as máquinas de fixação de molde de silicone líquido continuem a operar sem problemas, fornecendo produtos de silicone precisos, duráveis e de alta qualidade para uma ampla gama de indústrias.

Com a atenção adequada à manutenção e solução de problemas, os fabricantes podem otimizar o desempenho, reduzir o tempo de inatividade e manter as vantagens competitivas de produzir componentes LSR de alta qualidade com eficiência.