Na fabricação moderna, a produção de produtos de alta qualidade retentores de óleo é essencial para garantir a confiabilidade e eficiência de máquinas em indústrias como automotiva, aeroespacial, equipamentos industriais e hidráulica. Máquinas especiais para vedação de óleo são equipamentos especializados projetados para produzir retentores de óleo precisos, duráveis e consistentes em grees volumes. Como qualquer maquinaria avançada, o seu desempenho depende não apenas da configuração inicial, mas também de manutenção and práticas de solução de problemas . O cuidado regular evita avarias, reduz o tempo de inatividade e prolonga a vida útil da máquina, enquanto a resolução de problemas garante que quaisquer problemas sejam rapidamente identificados e resolvidos.

Este artigo explora como manter e solucionar problemas de uma máquina especial de vedação de óleo de maneira eficaz, abordando rotinas de manutenção diárias, semanais e mensais, problemas comuns e soluções práticas.

1. Compreendendo a máquina especial de vedação de óleo

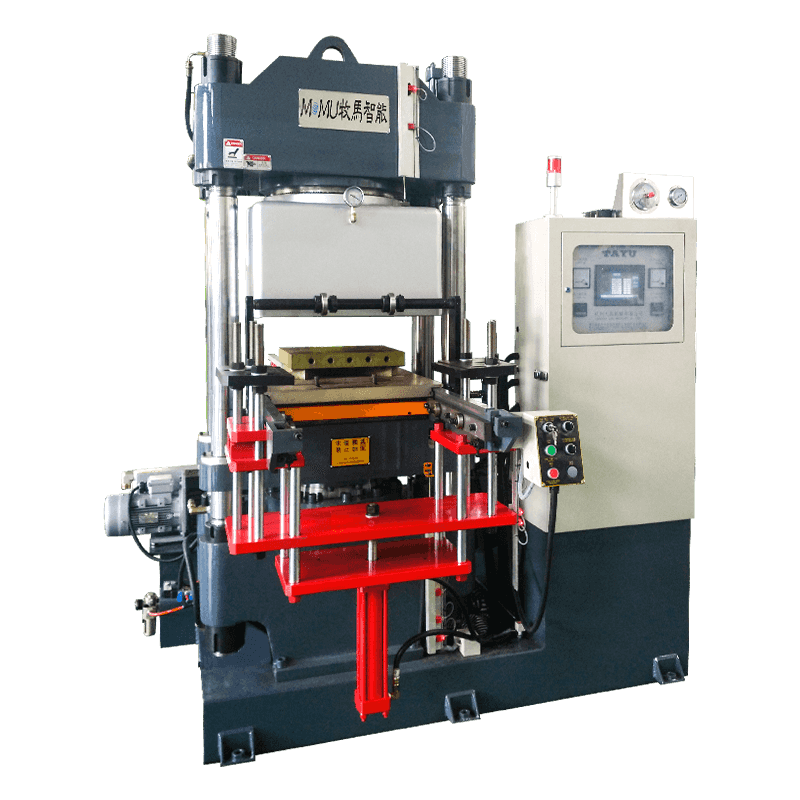

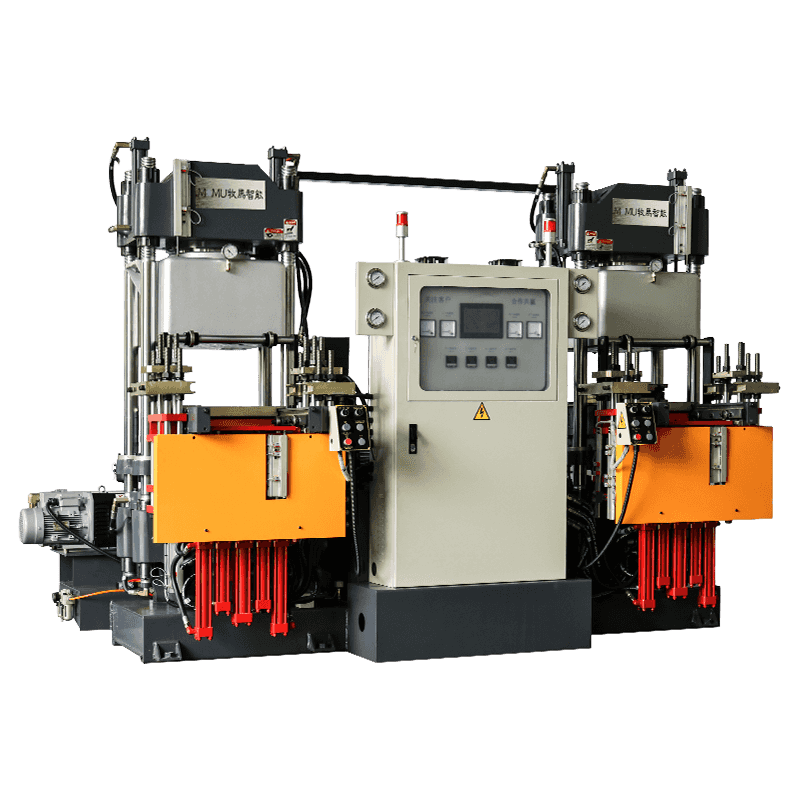

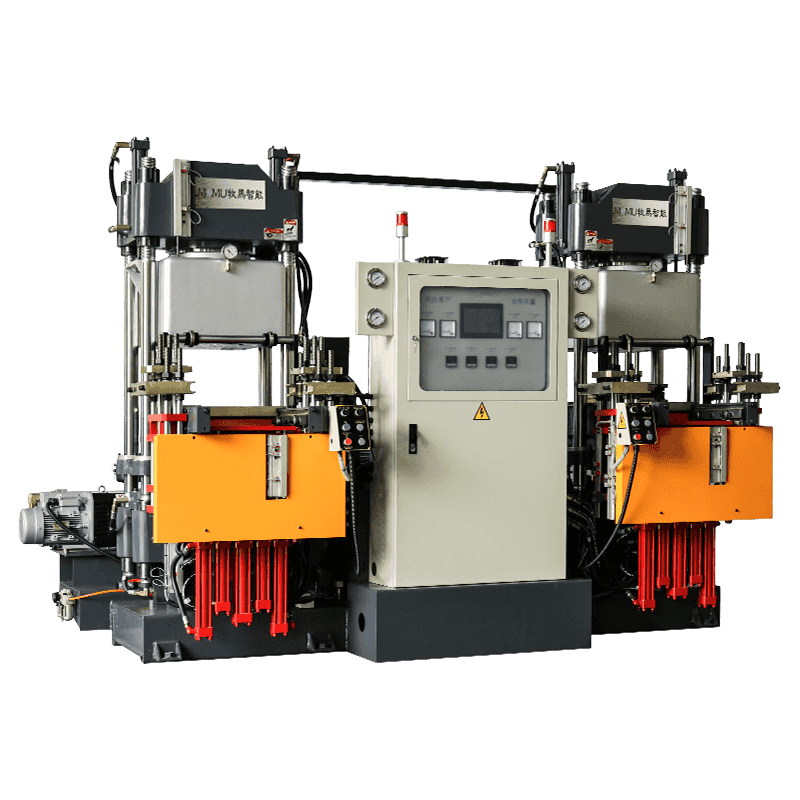

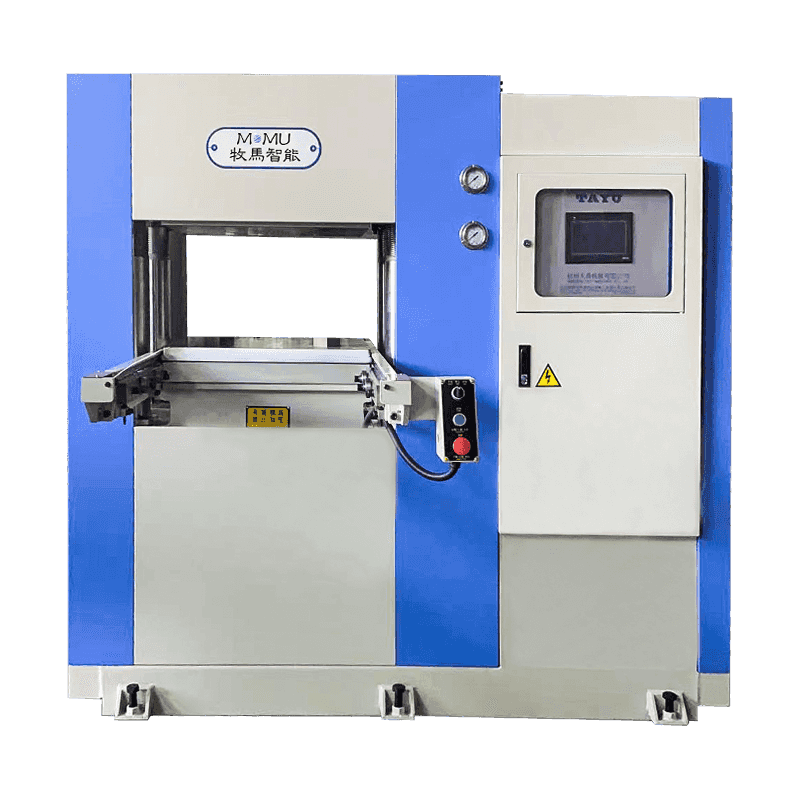

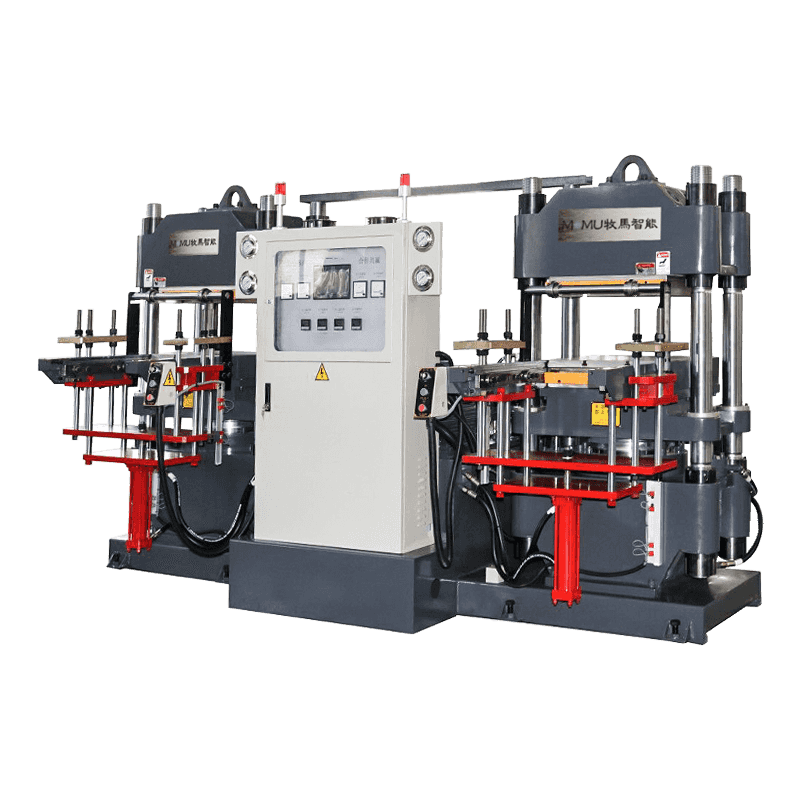

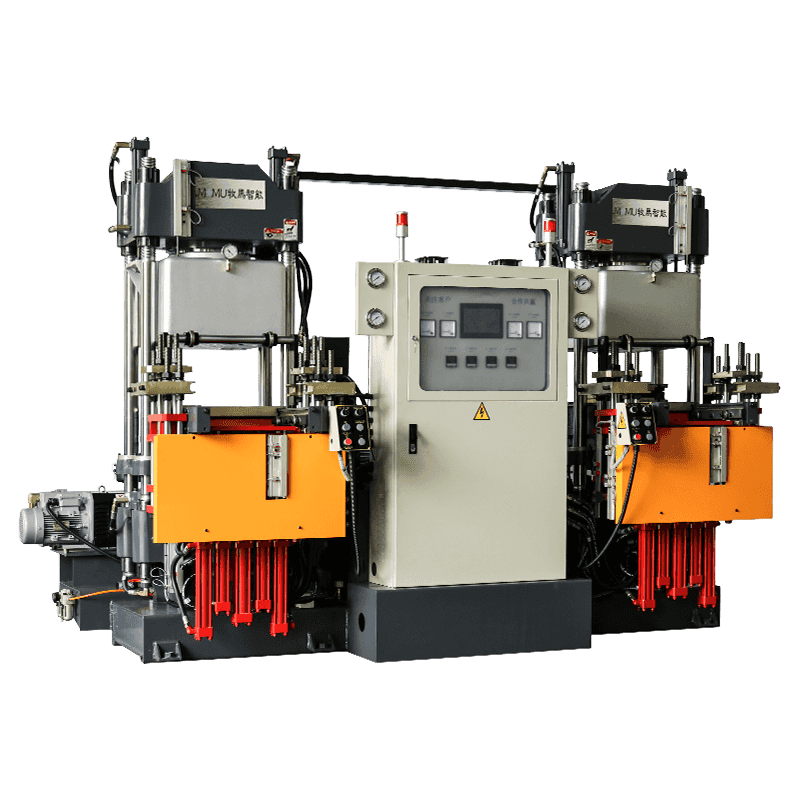

Uma máquina especial para vedação de óleo normalmente integra sistemas mecânicos, hidráulicos e eletrônicos para produzir retentores de óleo com alta precisão dimensional. Ele foi projetado para:

- Moldar e moldar componentes de vedação de óleo (borracha, metal ou materiais compósitos).

- Aplique controles precisos de pressão e temperatura para curar ou formar a vedação.

- Automatize processos como alimentação, corte e inspeção de produtos.

Os principais componentes da máquina geralmente incluem:

- Cilindros hidráulicos ou pneumáticos: Controle a pressão e o movimento.

- Elementos de aquecimento ou fornos de cura: Garanta a vulcanização adequada das vedações de borracha.

- Conjuntos de moldes: Dê forma aos componentes do retentor de óleo.

- Mecanismos de alimentação e transporte: Automatize o fornecimento de materiais.

- Sistema de controle: Controladores lógicos programáveis (CLPs) ou painéis com tela sensível ao toque gerenciam as operações.

Dada a sua complexidade, a manutenção adequada e a solução de problemas em tempo hábil são essenciais para manter a eficiência da produção.

2. Importância da Manutenção

A manutenção adequada de uma máquina especial de vedação de óleo é vital por vários motivos:

- Prolonga a vida útil da máquina: O cuidado regular reduz o desgaste das peças móveis.

- Garante a qualidade do produto: Máquinas com manutenção adequada produzem retentores de óleo com dimensões e acabamento superficial consistentes.

- Evita o tempo de inatividade: Inspeções regulares detectam problemas antes que se transformem em falhas graves.

- Melhora a segurança: Máquinas em mau estado representam riscos para os operadores.

As rotinas de manutenção podem ser categorizadas em verificações diárias, semanais e mensais .

3. Práticas Diárias de Manutenção

A manutenção diária garante um bom funcionamento durante os turnos de produção. As principais tarefas incluem:

3.1 Limpeza

- Remova poeira, resíduos de borracha e aparas de metal das áreas de moldes, correias transportadoras e mecanismos de alimentação.

- Limpe os painéis de controle e as telas sensíveis ao toque para evitar mau funcionamento.

3.2 Lubrificação

- Verifique e aplique lubrificantes nas peças móveis, incluindo corrediças, rolamentos e pistões hidráulicos.

- Certifique-se de que o tipo correto de lubrificante seja usado de acordo com as especificações do fabricante.

3.3 Inspeção

- Examine os moldes quanto a desgaste, arranhões ou contaminação que possam afetar a qualidade da vedação.

- Verifique as linhas hidráulicas e pneumáticas quanto a vazamentos.

- Inspecione os elementos de aquecimento quanto ao funcionamento adequado e estabilidade de temperatura.

3.4 Verificações Operacionais

- Verifique se o sistema de controle, os sensores e os intertravamentos de segurança funcionam corretamente.

- Confirme se as configurações de produção (pressão, temperatura, tempo de ciclo) correspondem às especificações.

A manutenção diária normalmente leva de 15 a 30 minutos, mas pode evitar tempos de inatividade significativos.

4. Práticas de manutenção semanal

A manutenção semanal envolve uma inspeção mais detalhada e pequenos ajustes:

4.1 Componentes Mecânicos

- Inspecione o alinhamento dos moldes e ferramentas para evitar pressão irregular durante a formação da vedação.

- Verifique correias, engrenagens e correntes quanto a desgaste e tensão; ajuste se necessário.

4.2 Sistemas Hidráulicos e Pneumáticos

- Verifique os níveis do óleo hidráulico e procure contaminação ou descoloração.

- Inspecionar filtros de ar e reguladores de pressão em sistemas pneumáticos; substitua se estiver entupido.

4.3 Sistemas Elétricos

- Inspecione as conexões e terminais da fiação quanto a sinais de corrosão ou afrouxamento.

- Verifique se os interruptores de limite, sensores de proximidade e outros dispositivos de detecção respondem.

A manutenção semanal garante que os componentes mantenham o alinhamento preciso e os parâmetros operacionais corretos.

5. Manutenção Mensal e Preventiva

A manutenção mensal é mais abrangente e pode exigir a interrupção da produção para inspeção:

5.1 Manutenção de moldes e ferramentas

- Realize uma limpeza detalhada do molde usando solventes apropriados.

- Verifique os moldes quanto a desgaste dimensional ou deformação e substitua-os se necessário.

- Inspecione as arestas de corte ou mecanismos de corte quanto à nitidez e alinhamento.

5.2 Calibração do Sistema

- Recalibre controles de temperatura, sensores de pressão e configurações de PLC.

- Teste os tempos de ciclo e garanta que a máquina mantenha um rendimento consistente.

5.3 Revisão do Sistema Hidráulico e de Lubrificação

- Substitua o óleo hidráulico se estiver contaminado ou degradado.

- Verifique e substitua vedações, juntas e mangueiras gastas em circuitos hidráulicos.

- Lave os pontos de lubrificação e verifique o fluxo de óleo para evitar gripagem.

5.4 Inspeções de Segurança

- Teste paradas de emergência, cortinas de luz e outros dispositivos de segurança.

- Garantir o treinamento do operador e o uso adequado de equipamentos de proteção individual (EPI).

A manutenção preventiva reduz falhas inesperadas e prolonga a longevidade da máquina.

6. Problemas comuns e solução de problemas

Apesar da manutenção adequada, as máquinas especiais com retentores de óleo podem encontrar problemas operacionais. Compreender problemas comuns e métodos de solução de problemas é essencial.

6.1 Qualidade de vedação inconsistente

Causas:

- Moldes desgastados ou desalinhamento

- Configurações incorretas de pressão ou temperatura

- Matérias-primas contaminadas

Soluções:

- Inspecione e substitua os moldes se estiverem danificados

- Ajuste a pressão, temperatura ou tempo de ciclo de acordo com as especificações

- Garanta a qualidade consistente do material e o armazenamento adequado

6.2 Falhas Hidráulicas ou Pneumáticas

Causas:

- Vazamento de mangueiras ou cilindros

- Óleo hidráulico contaminado ou baixa pressão

- Bombas ou válvulas com defeito

Soluções:

- Verifique e aperte ou substitua mangueiras e conexões danificadas

- Substitua ou filtre o óleo hidráulico

- Teste e substitua bombas ou válvulas defeituosas

6.3 Questões Elétricas e de Controle

Causas:

- Fiação solta ou sensores danificados

- Mau funcionamento do PLC ou software

- Interruptores ou relés com defeito

Soluções:

- Inspecione a fiação e as conexões seguras

- Redefinir ou atualizar programas PLC

- Substitua sensores ou relés defeituosos

6.4 Problemas de aquecimento e cura

Causas:

- Elementos de aquecimento com defeito

- Distribuição desigual de temperatura

- Mau isolamento

Soluções:

- Teste e substitua elementos de aquecimento

- Ajuste as configurações de temperatura ou repare o isolamento

- Use sensores térmicos para verificar a distribuição uniforme de calor

6.5 Desgaste Mecânico

Causas:

- Rolamentos, corrediças ou engrenagens não lubrificados adequadamente

- Operações de alta velocidade causando fadiga

- Desalinhamento em peças móveis

Soluções:

- Lubrifique os componentes de acordo com o cronograma

- Substitua peças desgastadas ou danificadas

- Ajuste o alinhamento e verifique o bom funcionamento

7. Melhores práticas para longevidade

Para maximizar a vida útil e o desempenho de uma máquina especial de vedação de óleo:

- Siga as diretrizes do fabricante: Siga sempre as instruções de manutenção e operação fornecidas pelo fabricante.

- Treinamento Regular: Certifique-se de que os operadores sejam treinados para manusear, limpar e solucionar problemas de máquinas com segurança.

- Use consumíveis de qualidade: Lubrificantes, fluidos hidráulicos e matérias-primas de alta qualidade evitam desgaste desnecessário.

- Implemente um registro de manutenção: Acompanhe as atividades de manutenção diárias, semanais e mensais para identificar problemas recorrentes.

- Agendar Manutenção Preventiva: Pare periodicamente a máquina para inspeções e substituições abrangentes.

Seguindo essas práticas recomendadas, os operadores podem reduzir o tempo de inatividade, melhorar a qualidade do produto e manter um ambiente de trabalho seguro.

Conclusão

Manutenção adequada e solução de problemas de um máquina especial de vedação de óleo são essenciais para garantir uma produção consistente, retentores de óleo de alta qualidade e longevidade da máquina. Rotinas de manutenção diárias, semanais e mensais, combinadas com a rápida identificação e resolução de problemas operacionais, podem evitar paralisações dispendiosas e prolongar a vida útil do equipamento.

As principais estratégias incluem:

- Limpeza, lubrificação e inspeção regulares

- Alinhamento e calibração de sistemas mecânicos, hidráulicos e eletrônicos

- Substituição preventiva de moldes, vedações e componentes desgastados

- Solução sistemática de problemas hidráulicos, elétricos e de aquecimento

Ao adotar um programa de manutenção estruturado e compreender os problemas comuns, os fabricantes podem garantir que suas máquinas especiais de vedação de óleo operem de forma eficiente e confiável. Numa indústria onde a precisão e a durabilidade são fundamentais, tais práticas são essenciais para manter a produtividade e a qualidade do produto.