A moldagem por compressão é um dos processos de fabricação mais antigos e confiáveis usados para moldar plásticos termofolantes, borracha, compósitos e materiais avançados. Nesse processo, uma quantidade pré-medida de material-geralmente na forma de um pellet, folha ou pó-é colocada em uma cavidade de molde aquecida. O molde é então fechado com uma prensa, aplicando calor e pressão para curar e solidificar o material na forma desejada. Embora o princípio básico permaneça consistente, a maquinaria usada na moldagem por compressão varia significativamente com base no projeto, nível de automação e aplicação. Mas quais são os diferentes tipos de máquinas de moldagem de compressão disponíveis hoje? Como eles diferem em estrutura, função e adequação para várias indústrias? Este artigo explora as principais categorias de máquinas de moldagem por compressão, seus mecanismos operacionais, vantagens, limitações e aplicações típicas.

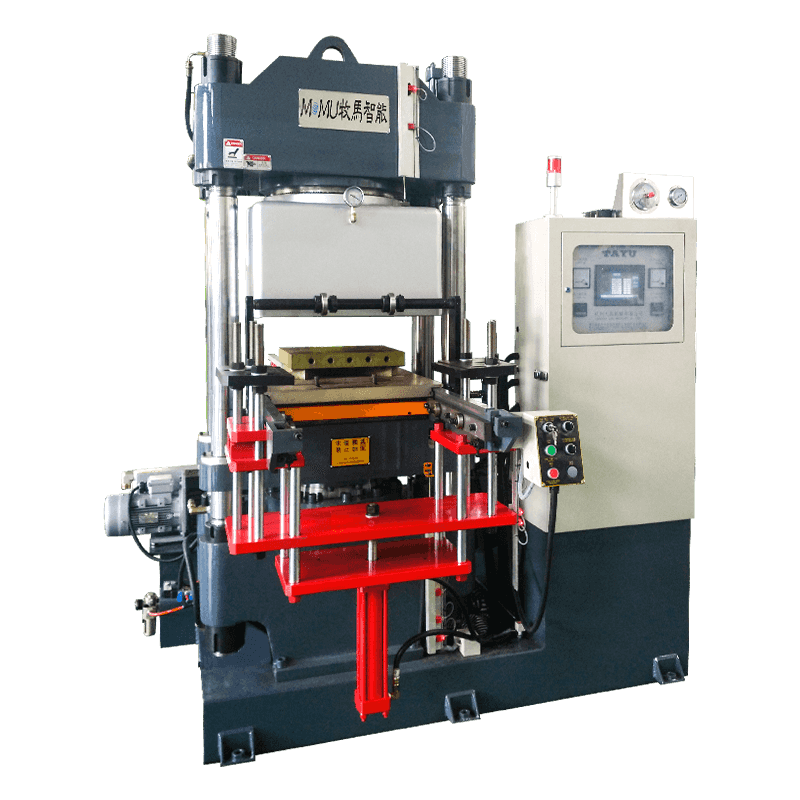

1. Máquinas de moldagem de compressão hidráulica

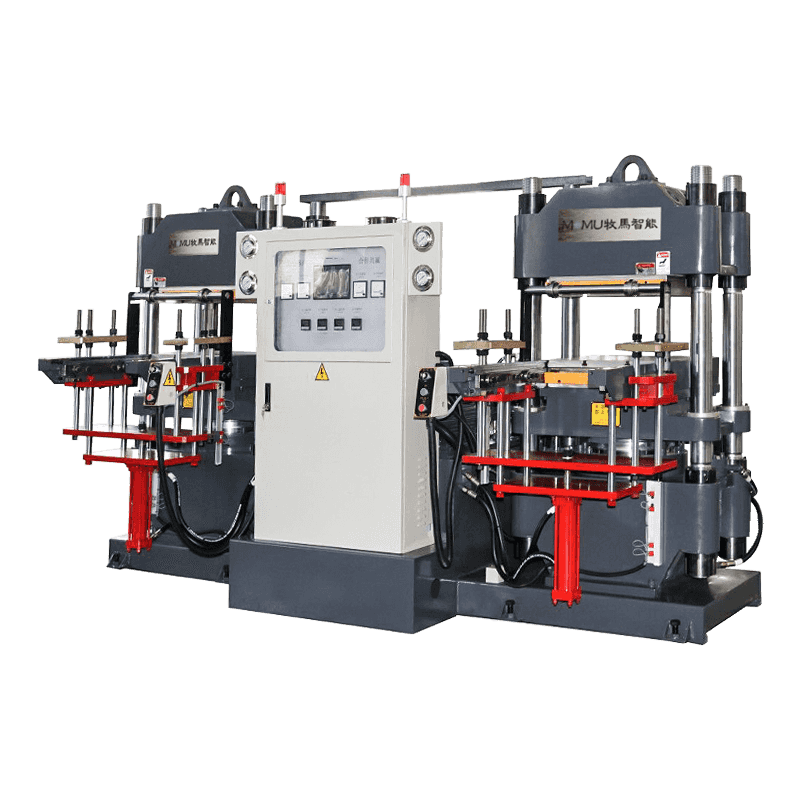

Hidráulico Máquinas de moldagem de compressão são o tipo mais usado em ambientes industriais. Eles utilizam o líquido hidráulico para gerar a alta pressão necessária para fechar o molde e manter a força consistente durante o processo de cura.

Essas máquinas são conhecidas por sua alta capacidade de tonelagem - varrendo de 50 a mais de 2.000 toneladas - tornando -as ideais para peças grandes ou complexas, como painéis automotivos, isoladores elétricos e componentes de aparelhos. O sistema hidráulico permite controle preciso sobre pressão e velocidade, garantindo o fluxo uniforme de material e o flash mínimo (excesso de vazamento de material).

Vantagens:

Pressão alta e consistente

Excelente para produção em larga escala

Operação suave e eficiência energética

Limitações:

Maior custo inicial

Requer manutenção regular de sistemas hidráulicos

Potencial para vazamentos de fluidos

Aplicações comuns: peças automotivas, caixas elétricas, componentes aeroespaciais.

2. Máquinas de moldagem de compressão mecânica (volante)

Máquinas de moldagem de compressão mecânica, também conhecidas como prensas do volante, usam um volante acionado por motor e um mecanismo de embreagem para entregar força ao molde. Quando a embreagem se envolve, a energia cinética armazenada no volante é transferida para a RAM, que fecha o molde.

Essas máquinas são tipicamente mais rápidas que os modelos hidráulicas e são adequadas para a produção de alta velocidade de peças pequenas e médias. No entanto, a pressão aplicada é menos consistente e diminui à medida que o volante diminui durante o curso.

Vantagens:

Alta velocidade de produção

Menor custo operacional

Design compacto

Limitações:

Tonelagem limitada e controle de pressão

Não é adequado para peças grandes ou grossas

Menos eficiência de energia em ciclos longos

Aplicações comuns: pequenas juntas de borracha, bens de consumo, conectores elétricos.

3. Máquinas de moldagem de compressão pneumática

Máquinas pneumáticas usam ar comprimido para conduzir o fechamento do molde. Eles geralmente são usados para aplicações de baixa tonelagem e são populares em ambientes de laboratório ou para prototipagem devido à sua simplicidade e facilidade de uso.

Embora não possam corresponder à força dos sistemas hidráulicos ou mecânicos, as prensas pneumáticas são limpas, silenciosas e ideais para operações delicadas, onde são necessárias precisão e pressão suave.

Vantagens:

Operação limpa e sem óleo

Fácil de operar e manter

Adequado para trabalho em pequena escala ou pesquisa e desenvolvimento

Limitações:

Saída de pressão limitada

Não é adequado para materiais grandes ou de alta resistência

Menos eficaz para a cura do termofário que requer alta força

Aplicações comuns: prototipagem, pequenas vedações de borracha, laboratórios educacionais.

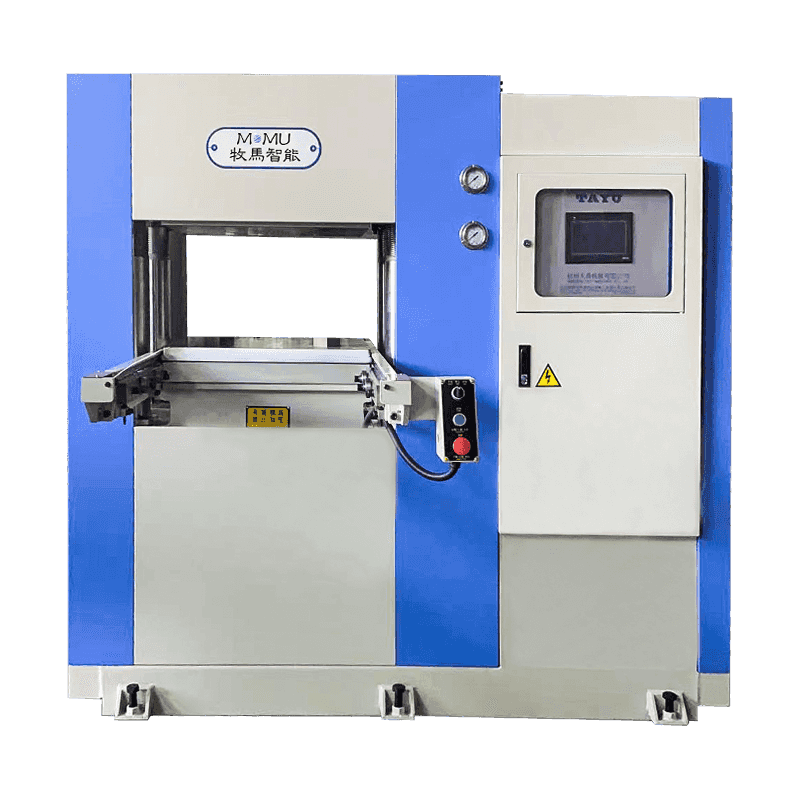

4. Máquinas de moldagem de compressão vertical

As máquinas de moldagem de compressão vertical apresentam um mecanismo de prensagem de cima para baixo, onde o cilindro superior se move verticalmente para aplicar pressão. Essa orientação permite um carregamento e descarregamento mais fácil de inserções, pré -formas ou componentes incorporados.

Essas máquinas são especialmente úteis nas operações de sobremolência, onde um material secundário é moldado em torno de uma peça existente (por exemplo, borracha sobre metal). O design vertical também facilita a automação e a integração com sistemas robóticos.

Vantagens:

Ideal para inserir moldagem

Pegada com eficiência espacial

Integração de automação mais fácil

Limitações:

Capacidade de tamanho limitado

Pode exigir ferramentas personalizadas

Aplicações comuns: conectores elétricos com inserções de metal, dispositivos médicos, caixas de sensores.

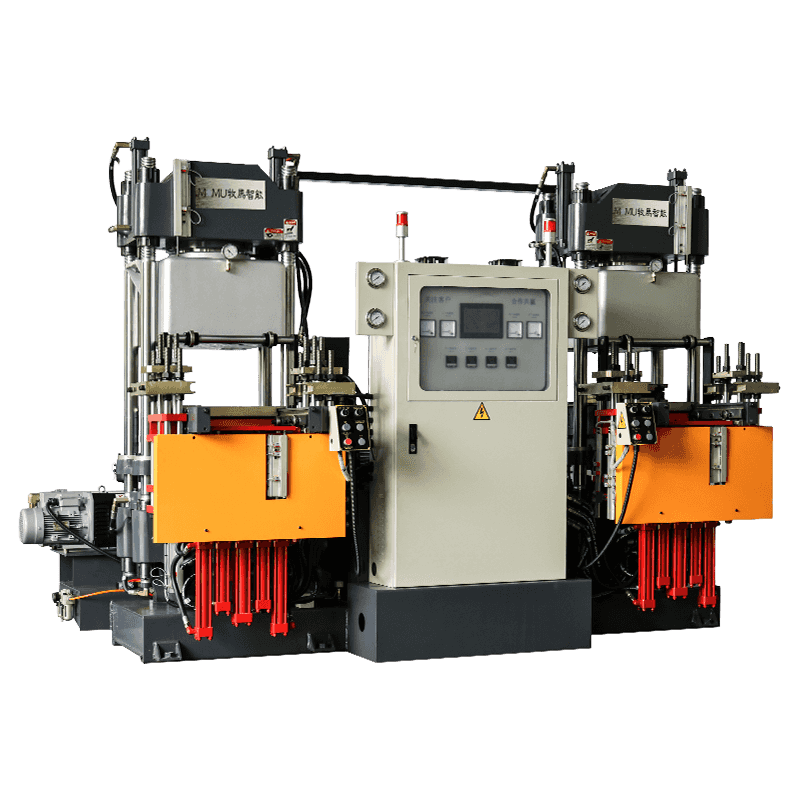

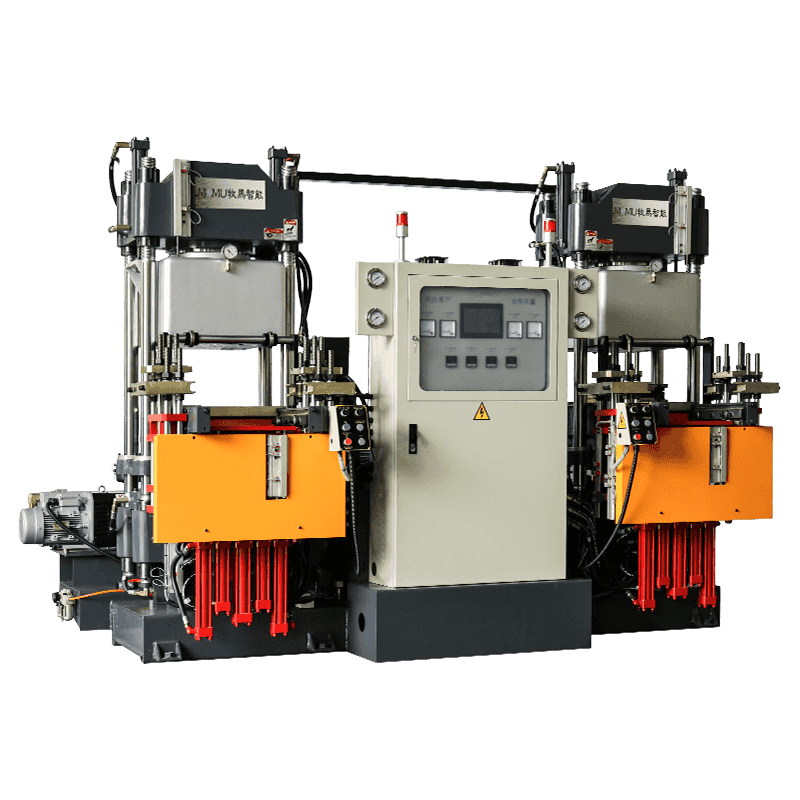

5. Máquinas de moldagem de compressão de placa de correspondência

Esse tipo usa um sistema de molde de placa de correspondência, onde as metades de moldes superior e inferior são montadas em uma única placa. A placa é invertida para alternar entre as posições de carregamento e moldagem, simplificando o processo e reduzindo o tempo do ciclo.

Os sistemas de placas de correspondência geralmente são automatizados e usados em ambientes de produção de alto volume, onde a consistência e a velocidade são críticas.

Vantagens:

Tempos de ciclo rápido

Alta repetibilidade

Custos de mão -de -obra reduzidos

Limitações:

Alto custo de ferramenta inicial

Menos flexibilidade para mudanças de design

Aplicações comuns: peças de borracha de alto volume, juntas, O-rings.

6. Transferir máquinas de moldagem de compressão

Um híbrido entre a moldagem por compressão e injeção, transfira máquinas de compressão primeiro comprime o material em uma câmara (maconha) antes de forçá -la na cavidade do molde através de pequenos corredores. Este método garante distribuição de material mais uniforme e é excelente para peças complexas ou de paredes finas.

Combina o baixo desperdício de material de moldagem de compressão com a precisão da moldagem por injeção.

Vantagens:

Melhor controle de fluxo

Flash reduzido

Adequado para geometrias complexas

Limitações:

Maior equipamento e custo de manutenção

Design de molde mais complexo

Aplicações comuns: componentes de borracha de precisão, vedações médicas, isoladores eletrônicos.

Comparação de tipos de máquina de moldagem de compressão

A tabela a seguir resume os principais recursos e diferenças entre os principais tipos de máquinas de moldagem de compressão:

| Tipo de máquina | Fonte de pressão | Intervalo de tonelagem | Velocidade | Nível de automação | Melhor para | Limitações |

| Hidráulico | Fluido hidráulico | 50 - 2.000 toneladas | Médio | Alto | Peças termoestivas grandes e complexas | Alto custo, manutenção intensiva |

| Mecânico (volante) | Flywheel & clutch | 10 - 500 toneladas | Alto | Médio | Produção de alta velocidade de peças pequenas | Controle de pressão limitada |

| Pneumático | Ar comprimido | < 50 tons | Baixo médio | Baixo | Uso de laboratório, protótipos, peças pequenas | Baixa força, não para uso pesado |

| Vertical | Hidráulico ou pneumático | 10 - 300 toneladas | Médio | Alto | Insira moldagem, sobremolamento | Tamanho limitado, aplicações especializadas |

| Placa de partida | Hidráulico | 50 - 1.000 toneladas | Alto | Alto | Produção de alto volume, peças consistentes | Ferramentas caras, inflexíveis |

| Transferir compressão | Hidráulico | 30 - 800 toneladas | Médio | Médio-alto | Peças complexas, de paredes finas ou detalhadas | Design complexo, custo mais alto |

Conclusão

A moldagem de compressão continua sendo um processo de fabricação vital em indústrias como automotivo, aeroespacial, eletrônica e assistência médica. A escolha do tipo de máquina depende de vários fatores, incluindo tamanho da peça, volume de produção, propriedades do material e precisão necessária. As máquinas hidráulicas dominam as aplicações industriais em larga escala, enquanto os sistemas mecânicos e pneumáticos atendem a nicho ou necessidades de pequenos lotes. As máquinas verticais e de placas de partida aumentam a eficiência em operações especializadas e transferem a compressão da lacuna entre os métodos tradicionais de compressão e injeção.

Então, qual é a máquina certa para o seu aplicativo? A compreensão dos pontos fortes e limitações de cada tipo permite que os fabricantes otimizem seus processos de produção, reduzam o desperdício e melhorem a qualidade do produto. À medida que a automação e a fabricação inteligente continuam a evoluir, as máquinas de moldagem de compressão também estão se tornando mais inteligentes, com eficiência energética e integrada-consumindo essa tecnologia testada pelo tempo permanece relevante na paisagem industrial moderna.